Satu batch produk tekstil ditolak karena warnanya sedikit berbeda dari standar. Ratusan unit lipstik gagal uji kualitas karena warnanya tidak konsisten. Skenario ini bukan hanya mimpi buruk, tetapi kerugian finansial nyata yang dihadapi banyak produsen. Biaya pengerjaan ulang, pembuangan produk, dan kerusakan reputasi merek akibat warna produk tidak konsisten adalah masalah serius yang berakar pada satu tantangan fundamental: ketergantungan pada penilaian warna yang subjektif.

Selama ini, banyak yang mengandalkan mata manusia untuk mencocokkan warna. Namun, persepsi warna bisa berbeda antar individu dan sangat dipengaruhi oleh pencahayaan. Inilah saatnya beralih dari perkiraan subjektif ke kontrol objektif.

Artikel ini adalah blueprint lengkap dari A sampai Z untuk membangun program quality control (QC) warna yang andal dan berbasis data. Kami akan memandu Anda melalui setiap langkah, mulai dari memahami kerugian bisnis akibat inkonsistensi, memilih teknologi yang tepat, hingga mengimplementasikan sistem standar yang akan menghemat biaya, mengurangi limbah, dan melindungi integritas merek Anda.

- Kerugian Bisnis Akibat Warna Produk Tidak Konsisten

- Dari Penilaian Subjektif ke Pengukuran Objektif

- Sains di Balik Pengukuran Warna: Memahami Data

- Memilih Alat Ukur Warna: Colorimeter vs. Spectrophotometer

- Blueprint A–Z: Implementasi Program Quality Control Warna

- Aplikasi Praktis: QC Warna di Industri Tekstil dan Kosmetik

- Tanya Jawab (FAQ) Seputar Standarisasi Warna

- Kesimpulan: Dari Variabel Menjadi Terkendali

- Referensi

Kerugian Bisnis Akibat Warna Produk Tidak Konsisten

Inkonsistensi warna bukan sekadar masalah estetika; ini adalah isu bisnis yang berdampak langsung pada profitabilitas. Ketika terjadi perbedaan warna antar batch, serangkaian kerugian operasional dan finansial akan muncul. Biaya pengerjaan ulang untuk memperbaiki warna yang tidak seragam bisa mencapai 5-8% dari total biaya produksi, sebuah angka yang signifikan bagi efisiensi manufaktur.

Bagi industri seperti tekstil, pentingnya konsistensi warna produk tekstil tidak bisa diremehkan. Satu gulungan kain yang warnanya sedikit melenceng dapat membuat seluruh pesanan pakaian ditolak oleh klien, menyebabkan kerugian material dan waktu. Hal yang sama berlaku di industri kosmetik, di mana konsumen mengharapkan warna foundation atau lipstik yang sama persis setiap kali mereka membeli ulang.

Lebih jauh lagi, masalah ini memiliki dampak lingkungan yang sering terabaikan. Proses pewarnaan ulang atau pembuangan seluruh batch produk yang gagal uji kualitas tidak hanya membuang sumber daya berharga seperti air dan energi, tetapi juga menghasilkan limbah industri yang tidak perlu. Pada akhirnya, warna produk tidak konsisten mengikis kepercayaan konsumen, merusak reputasi merek, dan secara langsung mengurangi margin keuntungan.

Dari Penilaian Subjektif ke Pengukuran Objektif

Akar dari masalah inkonsistensi warna sering kali terletak pada metode penilaian yang sudah usang: mata manusia. Meskipun canggih, mata kita bukanlah alat ukur yang andal untuk lingkungan industri. Seperti yang dijelaskan oleh X-Rite, pemimpin global dalam ilmu warna, Penglihatan manusia bersifat subjektif—istilah seperti ‘sedikit lebih cerah’ atau ‘sedikit lebih gelap’ terbuka untuk interpretasi… Pendekatan berbasis data ini menghilangkan tebakan dan memastikan hasil yang konsisten dan dapat diulang.

Keterbatasan fisiologis mata kita—terutama sel kerucut (cones) dan batang (rods)—membuat kita rentan terhadap kelelahan, perbedaan persepsi antar individu, dan kondisi pencahayaan. Fenomena yang paling menantang dalam penilaian visual adalah metamerism. Ini terjadi ketika dua sampel warna tampak cocok di bawah satu sumber cahaya (misalnya, lampu toko), tetapi terlihat sangat berbeda di bawah sumber cahaya lain (misalnya, sinar matahari alami). Bayangkan pelanggan membeli sofa dan karpet yang serasi di showroom, hanya untuk menemukan warnanya bentrok saat di rumah. Inilah metamerism dalam praktiknya, dan ini adalah risiko besar yang tidak dapat dideteksi hanya dengan mata telanjang.

Untuk mengatasi masalah ini, industri beralih ke sistem standar seperti yang dipelopori oleh Pantone, yang bertujuan menciptakan bahasa warna universal. Namun, untuk validasi dan kontrol kualitas produksi, langkah selanjutnya adalah pengukuran objektif menggunakan instrumen presisi.

Sains di Balik Pengukuran Warna: Memahami Data

Instrumen pengukuran warna bekerja dengan mengubah cahaya yang dipantulkan atau ditransmisikan oleh suatu objek menjadi data numerik yang objektif. Ini menghilangkan semua subjektivitas dan memungkinkan komunikasi warna yang presisi di seluruh rantai pasokan. Fondasi dari sains ini diletakkan oleh CIE (International Commission on Illumination), organisasi yang menetapkan standar global untuk cahaya dan warna.

Salah satu kontribusi terpenting CIE adalah ruang warna CIE L*a*b*. Bayangkan sebuah ruang tiga dimensi di mana setiap warna yang mungkin ada memiliki koordinat yang unik:

-

- L*: Menunjukkan tingkat kecerahan (lightness), dengan skala dari 0 (hitam pekat) hingga 100 (putih sempurna).

-

- a*: Menunjukkan posisi warna pada sumbu merah-hijau. Nilai positif menunjukkan merah, dan nilai negatif menunjukkan hijau.

-

- b*: Menunjukkan posisi warna pada sumbu kuning-biru. Nilai positif menunjukkan kuning, dan nilai negatif menunjukkan biru.

Dengan memberikan alamat numerik (L*, a*, b*) pada setiap warna, kita dapat mengukurnya secara akurat dan membandingkannya dengan standar tanpa ambiguitas.

Instrumen yang lebih canggih seperti spectrophotometer bahkan melangkah lebih jauh. Mereka mengukur kurva reflektansi spektral—seberapa banyak cahaya yang dipantulkan pada setiap panjang gelombang di seluruh spektrum kasat mata. Kurva ini berfungsi seperti sidik jari unik untuk setiap warna, memberikan data paling lengkap dan akurat yang mungkin. Analisis spektral ini adalah kunci untuk deteksi metamerism dan formulasi warna yang presisi. Untuk pemahaman mendalam tentang prinsip-prinsip ini, NIST Guide to CIE Color Measurement adalah sumber daya yang sangat baik.

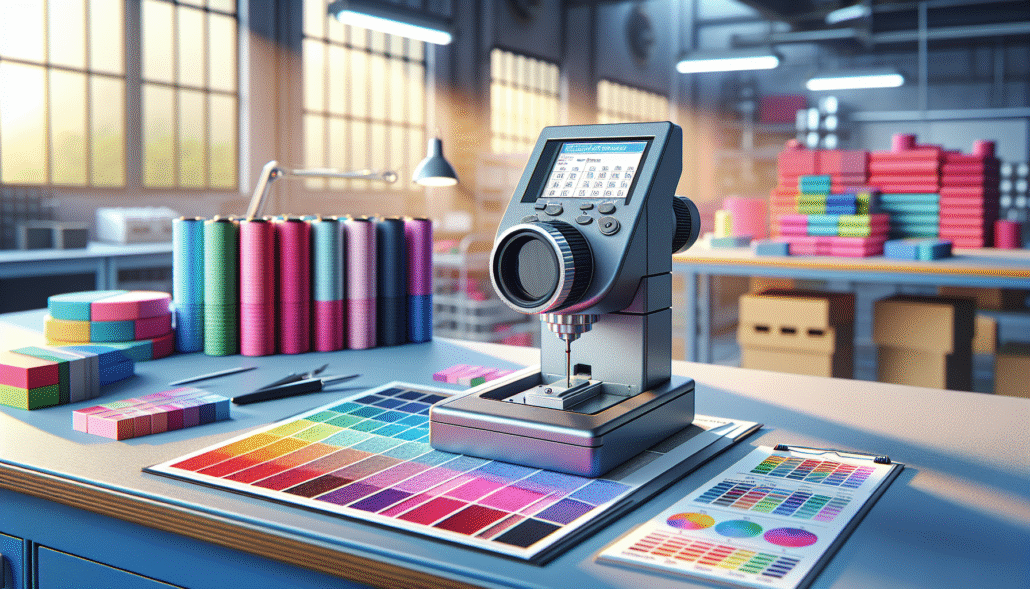

Memilih Alat Ukur Warna: Colorimeter vs. Spectrophotometer

Memilih alat ukur warna untuk quality control adalah keputusan penting. Dua jenis instrumen utama yang digunakan adalah colorimeter dan spectrophotometer. Meskipun keduanya bertujuan untuk pengukuran warna objektif, mereka bekerja dengan cara yang berbeda dan cocok untuk aplikasi yang berbeda pula.

Berikut adalah perbandingan untuk membantu Anda memilih alat yang tepat:

| Fitur | Colorimeter | Spectrophotometer |

|---|---|---|

| Prinsip Kerja | Mengukur cahaya melalui tiga filter (merah, hijau, biru) untuk meniru cara mata manusia melihat warna. | Mengukur cahaya di seluruh spektrum visual (biasanya dalam interval 10nm) untuk menangkap \”sidik jari\” warna yang lengkap. |

| Data yang Dihasilkan | Nilai tristimulus (XYZ) dan koordinat L*a*b*. | Data spektral lengkap dan koordinat L*a*b*. |

| Deteksi Metamerism | Tidak bisa mendeteksi metamerism. | Sangat baik dalam mendeteksi metamerism karena dapat membandingkan kurva spektral lengkap. |

| Akurasi | Baik untuk kontrol kualitas dasar dan perbandingan warna sederhana. | Akurasi tertinggi, mampu mengidentifikasi perbedaan warna yang sangat halus. |

| Aplikasi Terbaik | QC dasar untuk produk dengan warna solid dan buram (opaque), seperti plastik atau lapisan cat sederhana. | Formulasi warna, kontrol kualitas tingkat lanjut, produk dengan tekstur kompleks, dan di industri di mana metamerism menjadi risiko (misalnya, tekstil, otomotif). |

| Biaya | Lebih terjangkau. | Investasi yang lebih besar. |

Secara praktis, colorimeter sering kali sudah cukup untuk QC dasar pada plastik berwarna solid. Namun, spectrophotometer menjadi penting untuk industri tekstil, di mana pewarna yang berbeda dapat menciptakan pasangan metamerik. Para produsen terkemuka seperti Konica Minolta dan X-Rite menawarkan berbagai model dari kedua jenis instrumen ini untuk memenuhi kebutuhan industri yang beragam. Untuk tinjauan komprehensif tentang teknologi ini, Getty Institute: The Science of Color Measurement menawarkan wawasan yang mendalam.

Blueprint A-Z: Implementasi Program Quality Control Warna

Membangun program QC warna yang efektif lebih dari sekadar membeli instrumen. Ini adalah tentang menciptakan sistem yang terstandardisasi dan dapat diulang. Kerangka kerja lima langkah berikut, yang diadaptasi dari praktik terbaik industri oleh para ahli seperti Datacolor dan X-Rite, akan memandu Anda dalam proses implementasi. Anda dapat menggunakan ini sebagai dasar untuk membuat ‘Checklist Implementasi Program QC’ internal Anda.

Langkah 1: Tetapkan Standar Master dan Toleransi (Delta E)

Langkah pertama adalah mendefinisikan seperti apa warna yang benar. Ini dilakukan dengan menetapkan golden sample atau standar master—sampel fisik atau data digital yang mewakili warna target yang sempurna.

Setelah standar ditetapkan, Anda perlu menentukan seberapa banyak variasi yang dapat diterima. Di sinilah Delta E (ΔE) berperan. ΔE adalah nilai numerik tunggal yang mewakili total perbedaan antara dua warna yang diukur dalam ruang L*a*b*. Sebagian besar produsen mengontrol perbedaan warna antar batch hingga nilai Delta E (ΔE) kurang dari 1.0, yang umumnya dianggap sebagai perbedaan terkecil yang dapat dilihat oleh mata manusia.

Namun, seperti yang dicatat oleh para ahli di BYK Instruments, ruang warna CIELAB tidak sepenuhnya seragam secara persepsi. Perbedaan ΔE sebesar 1.0 pada warna abu-abu netral mungkin terlihat lebih jelas daripada ΔE 1.0 pada warna merah jenuh[2]. Oleh karena itu, formula yang lebih baru seperti CIEDE2000 sering digunakan untuk lebih menyesuaikan dengan persepsi visual manusia, dan toleransi mungkin perlu ditetapkan secara berbeda untuk setiap keluarga warna. Otoritas seperti CIE terus mengembangkan formula ini, dan standar industri seperti ASTM D2244 Standard for Color Difference Calculation memberikan panduan resmi untuk perhitungannya.

Langkah 2: Siapkan Lingkungan dan Prosedur Sampel

Pengukuran yang akurat hanya dapat dicapai dalam kondisi yang terkontrol. Dua faktor utama di sini adalah pencahayaan dan persiapan sampel.

- Lingkungan Terkontrol: Untuk penilaian visual yang konsisten (sebagai pelengkap pengukuran instrumen), gunakan bilik lampu (light booth) yang terstandardisasi. Ini memastikan bahwa semua sampel dievaluasi di bawah kondisi pencahayaan yang sama dan dapat direplikasi, sesuai dengan standar seperti ISO 3664:2009 untuk Kondisi Penayangan.

- Persiapan Sampel: Cara Anda menyiapkan sampel untuk diukur sangat penting. Kembangkan prosedur yang konsisten:

- Tekstil: Lipat kain beberapa kali untuk memastikan keburaman (opacity) dan tidak ada cahaya yang tembus.

- Plastik: Pastikan sampel memiliki ketebalan minimum yang disyaratkan dan permukaan yang bersih dan rata.

- Kosmetik (Bubuk): Tekan bubuk secara merata ke dalam wadah sampel untuk menciptakan permukaan yang padat dan seragam.

Langkah 3: Buat Standard Operating Procedure (SOP)

Konsistensi tidak hanya datang dari mesin, tetapi juga dari orang-orang yang mengoperasikannya. Seperti yang ditekankan oleh Datacolor, Prosedur Operasi Standar (SOP) adalah tulang punggung dari setiap program kontrol kualitas. SOP yang terdokumentasi dengan baik memastikan bahwa setiap operator, di setiap shift, melakukan pengukuran dengan cara yang sama persis.

Anda harus membuat dokumen SOP yang dapat diadaptasi oleh tim Anda. SOP untuk pengukuran warna harus mencakup bagian-bagian penting berikut:

- Kalibrasi Instrumen: Prosedur langkah-demi-langkah untuk kalibrasi harian (menggunakan ubin putih dan perangkap hitam).

- Persiapan Sampel: Instruksi spesifik untuk setiap jenis produk.

- Langkah-langkah Pengukuran: Cara memposisikan instrumen, jumlah rata-rata pembacaan yang harus diambil.

- Pencatatan Data: Di mana dan bagaimana data L*a*b* dan ΔE harus dicatat.

- Kriteria Lulus/Gagal: Nilai ΔE maksimum yang dapat diterima.

Langkah 4: Lakukan Pengukuran, Pencatatan, dan Analisis Data

Dengan SOP yang sudah ada, tim Anda dapat mulai melakukan pengukuran secara rutin. Namun, pengumpulan data hanyalah permulaan. Kekuatan sebenarnya dari program QC digital terletak pada analisis data dari waktu ke waktu.

Banyak instrumen modern dilengkapi dengan perangkat lunak QC yang memungkinkan Anda untuk:

- Mencatat Data Secara Otomatis: Menghilangkan kesalahan entri data manual.

- Melacak Tren Warna: Perangkat lunak dapat memplot data warna dari setiap batch pada grafik tren. Grafik ini dapat secara visual menunjukkan jika proses produksi Anda mulai bergeser (misalnya, warna secara bertahap menjadi lebih gelap atau lebih kuning).

- Identifikasi Masalah Proaktif: Dengan memantau tren ini, Anda dapat mengidentifikasi dan memperbaiki potensi masalah dalam proses Anda sebelum menghasilkan batch yang gagal, menghemat waktu dan material secara signifikan.

Aplikasi Praktis: QC Warna di Industri Tekstil dan Kosmetik

Teori dan sistem ini menjadi hidup ketika diterapkan pada tantangan industri yang spesifik.

Untuk Industri Tekstil:

Konsistensi warna adalah segalanya. Selain mengukur warna batch terhadap standar master, kualitas warna juga mencakup ketahanan luntur warna (colorfastness). Ini adalah kemampuan kain untuk menahan perubahan warna akibat pencucian, paparan cahaya, atau gesekan. Standar industri seperti AATCC Test Method 61 atau ISO 105 memberikan prosedur pengujian yang ketat untuk ini. Saat mengukur sampel kain, penting untuk memposisikan spectrophotometer secara konsisten pada permukaan yang rata dan buram untuk mendapatkan pembacaan yang akurat.

Untuk Industri Kosmetik:

Tantangannya terletak pada keragaman bentuk produk. Panduan dari produsen seperti Konica Minolta atau X-Rite sering kali memberikan tips spesifik:

- Bubuk Padat (Pressed Powder): Ukur langsung pada permukaan produk yang rata.

- Cairan atau Krim: Tuangkan sampel ke dalam cawan petri atau wadah dengan dasar kaca optik untuk menciptakan permukaan yang seragam dan dapat diukur dari bawah.

- Lipstik: Buat olesan tebal dan seragam pada kartu uji yang konsisten untuk diukur.

Dengan mengadaptasi teknik pengukuran untuk setiap bentuk, Anda dapat memastikan data yang andal di seluruh lini produk Anda.

Tanya Jawab (FAQ) Seputar Standarisasi Warna

Apa langkah pertama sebelum menggunakan colorimeter?

Langkah pertama dan paling krusial sebelum melakukan pengukuran apa pun adalah kalibrasi. Setiap instrumen dilengkapi dengan standar kalibrasi, biasanya ubin keramik putih yang sangat stabil dan perangkap hitam (black trap) untuk mengatur titik nol. Mengacu pada panduan produsen (seperti dari X-Rite atau Konica Minolta) adalah cara terbaik untuk memastikan prosedur kalibrasi yang benar. Selain itu, pastikan lensa instrumen bersih dan biarkan alat memanas selama waktu yang disarankan untuk stabilitas.

Bagaimana cara menafsirkan nilai L*a*b*?

Meskipun terlihat teknis, nilai L*a*b* cukup intuitif. Anggap saja sebagai koordinat pada peta warna:

- L* adalah Kecerahan: 0 adalah hitam, 100 adalah putih.

- a* adalah sumbu Merah-Hijau: Nilai positif (+) berarti lebih merah, nilai negatif (-) berarti lebih hijau.

- b* adalah sumbu Kuning-Biru: Nilai positif (+) berarti lebih kuning, nilai negatif (-) berarti lebih biru.

Dengan memahami tiga nilai ini, Anda dapat mengetahui dengan tepat bagaimana warna sampel berbeda dari standar.

Apa tantangan utama dalam menjaga konsistensi warna kain?

Industri tekstil menghadapi beberapa tantangan unik. Pertama adalah variasi lot pewarna, di mana bahan pewarna itu sendiri dapat sedikit berbeda dari satu batch ke batch lainnya. Kedua, tekstur kain dapat sangat memengaruhi cara cahaya dipantulkan, sehingga kain dengan tenunan yang berbeda mungkin tampak memiliki warna yang berbeda meskipun menggunakan pewarna yang sama. Terakhir, proses finishing (seperti pelapisan anti air atau pelembut) juga dapat sedikit mengubah penampilan warna akhir. Organisasi seperti AATCC menyediakan sumber daya yang luas untuk mengatasi tantangan pengujian tekstil ini.

Kesimpulan: Dari Variabel Menjadi Terkendali

Pergeseran dari penilaian subjektif yang tidak dapat diandalkan ke sistem quality control warna yang objektif dan berbasis data adalah langkah penting bagi setiap produsen modern. Ini mengubah warna dari variabel yang tidak terduga dan mahal menjadi parameter proses yang dapat dikelola dan dikendalikan.

Dengan memahami kerugian bisnis akibat inkonsistensi, memilih alat yang tepat, dan yang terpenting, mengimplementasikan sistem yang kuat—termasuk standar master, toleransi Delta E yang jelas, dan SOP yang ketat—Anda dapat secara drastis mengurangi limbah, meningkatkan efisiensi, dan membangun kepercayaan konsumen yang langgeng. Inkonsistensi warna tidak lagi harus menjadi sumber kerugian yang konstan; itu bisa menjadi proses yang dapat dipecahkan.

Mulai bangun program quality control warna Anda hari ini. Gunakan kerangka kerja dalam panduan ini untuk membangun sistem yang solid dan hubungi tim ahli untuk konsultasi pemilihan alat yang tepat untuk kebutuhan spesifik Anda.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri menyediakan berbagai instrumen presisi, termasuk colorimeter dan spectrophotometer, untuk membantu industri Anda mencapai standar kualitas tertinggi. Kami siap membantu Anda menemukan peralatan yang tepat untuk mengimplementasikan program quality control warna yang andal dan efisien. Untuk konsultasi mengenai kebutuhan instrumen Anda, silakan hubungi kami.

Rekomendasi Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Referensi

-

- X-Rite. (N.D.). 5 Steps for an Effective Color Quality Control Program. X-Rite Blog. Retrieved from https://www.xrite.com/blog/5-steps-to-a-successful-color-quality-control-program

- BYK Instruments. (N.D.). Solid Color Difference Equations. BYK Instruments Knowledge Center. Retrieved from https://www.byk-instruments.com/en/t/knowledge/solid-color-difference-equations

- Datacolor. (N.D.). 5 Steps for An Effective Color Quality Control Program. Datacolor Business Solutions Blog. Retrieved from https://www.datacolor.com/business-solutions/blog/5-steps-for-an-effective-color-quality-control-program/