Sebuah batch produksi gagal. Jadwal tertunda, biaya membengkak, dan kualitas produk akhir dipertanyakan. Bagi para insinyur proses dan manajer Quality Assurance (QA) di industri kimia dan farmasi, skenario ini adalah mimpi buruk operasional. Seringkali, akar penyebabnya tersembunyi dalam satu parameter yang tampaknya sederhana namun sangat kritis: suhu reaktor yang tidak terkontrol. Fluktuasi kecil sekalipun dapat memicu serangkaian peristiwa yang berujung pada degradasi bahan aktif, merusak efikasi, keamanan, dan masa simpan produk.

Artikel ini bukan sekadar panduan teknis biasa. Ini adalah strategi komprehensif yang menjembatani rekayasa proses di dalam reaktor dengan ilmu stabilitas produk hingga ke rak penyimpanan. Kami akan memandu Anda melalui fondasi ilmiah pentingnya suhu, cara mendiagnosis masalah secara efektif, membedah solusi teknologi modern seperti sensor dan kontroler PID, hingga menerapkan strategi pencegahan holistik untuk menjaga integritas bahan aktif Anda dari awal hingga akhir.

- Mengapa Kontrol Suhu Adalah Fondasi Stabilitas Produk Kimia?

- Mendiagnosis Masalah: Gejala dan Penyebab Suhu Reaktor Tidak Stabil

- Solusi Teknologi: Membedah Sistem Kontrol Suhu Reaktor Modern

- Strategi Pencegahan Holistik: Melindungi Bahan Aktif di Luar Reaktor

- Kesimpulan: Sinergi Rekayasa dan Sains untuk Kualitas Terjamin

- Referensi

Mengapa Kontrol Suhu Adalah Fondasi Stabilitas Produk Kimia?

Dalam manufaktur kimia dan farmasi, suhu bukanlah sekadar angka pada layar monitor; ia adalah dirigen yang mengatur kecepatan dan arah setiap reaksi. Mengabaikan presisi kontrol suhu sama dengan membiarkan proses produksi berjalan tanpa arah, dengan risiko degradasi produk yang signifikan.

Menurut pedoman global dari International Council for Harmonisation (ICH), suhu adalah salah satu faktor lingkungan utama yang paling berpengaruh terhadap kualitas produk dari waktu ke waktu[1]. Pedoman ini menjadi standar emas bagi regulator seperti BPOM, yang menekankan bahwa stabilitas produk harus dibuktikan dan dijaga. Secara ilmiah, hubungan antara suhu dan laju reaksi dijelaskan oleh persamaan Arrhenius, yang pada dasarnya menyatakan bahwa kenaikan suhu, bahkan hanya beberapa derajat, dapat mempercepat laju reaksi—termasuk reaksi degradasi—secara eksponensial. Inilah sebabnya mengapa kontrol suhu yang presisi menjadi fondasi utama untuk memastikan kualitas dan keamanan produk.

Dampak Suhu pada Kinetika Reaksi dan Selektivitas Produk

Setiap proses kimia dirancang untuk mencapai hasil optimal pada rentang suhu tertentu. Di luar rentang ini, dua masalah utama muncul: efisiensi menurun dan selektivitas produk terganggu.

- Efisiensi: Suhu yang terlalu rendah akan memperlambat laju reaksi, menyebabkan waktu batch yang lebih lama dan throughput produksi yang lebih rendah. Sebaliknya, suhu yang terlalu tinggi dapat menyebabkan reaksi samping yang tidak diinginkan.

- Selektivitas: Banyak reaksi dapat menghasilkan lebih dari satu produk. Suhu yang tepat akan mengarahkan reaksi untuk menghasilkan produk yang diinginkan (selektivitas tinggi). Sebagai contoh konkret, reaksi steam reforming gas alam untuk produksi hidrogen memerlukan suhu operasi ideal antara 800-950°C. Di luar rentang ini, komposisi produk yang dihasilkan tidak akan optimal, meningkatkan biaya pemurnian dan mengurangi yield.

Bayangkan sebuah diagram sederhana di mana sumbu Y adalah persentase produk dan sumbu X adalah suhu. Kurva untuk produk yang diinginkan akan mencapai puncaknya pada suhu optimal, sementara kurva untuk produk samping yang tidak diinginkan akan mulai menanjak tajam saat suhu melebihi batas optimal tersebut. Menjaga proses tetap di puncak kurva produk yang diinginkan adalah tujuan utama dari sistem kontrol suhu.

Risiko Degradasi Bahan Aktif: Dari Penurunan Efikasi hingga Toksisitas

Degradasi bahan aktif (Active Pharmaceutical Ingredient – API) adalah musuh utama dalam industri farmasi. Konsekuensinya jauh melampaui kerugian finansial; ini menyangkut efektivitas pengobatan dan keselamatan pasien. Suhu yang tidak terkontrol adalah pemicu utama dari berbagai jalur degradasi, termasuk:

- Hidrolisis: Reaksi dengan air yang dipercepat oleh panas.

- Oksidasi: Reaksi dengan oksigen yang juga dipercepat oleh suhu tinggi.

- Fotodegradasi: Degradasi akibat paparan cahaya, yang efeknya dapat diperparah oleh panas.

Penurunan kualitas ini tidak hanya berarti obat menjadi kurang manjur. Dalam beberapa kasus, produk degradasi bisa bersifat toksik. Contoh klasik adalah antibiotik tetrasiklin, yang jika terdegradasi dapat membentuk epianhydrotetracycline, senyawa yang berpotensi toksik bagi ginjal. Badan regulasi seperti BPOM dan USP (United States Pharmacopeia) menetapkan batasan yang sangat ketat untuk jumlah produk degradasi yang diizinkan dalam produk akhir, menjadikan pencegahan degradasi sebagai prioritas utama dalam jaminan kualitas.

Mendiagnosis Masalah: Gejala dan Penyebab Suhu Reaktor Tidak Stabil

Sebelum menerapkan solusi, penting untuk mampu mendiagnosis masalah secara akurat. Suhu reaktor yang tidak stabil jarang terjadi tanpa tanda-tanda peringatan. Kemampuan untuk mengenali gejala awal dan memahami akar penyebabnya adalah kunci untuk pemecahan masalah yang efektif dan pemeliharaan preventif.

Sebagai contoh, sebuah perusahaan farmasi mengalami variasi kualitas antar-batch pada salah satu produknya. Setelah analisis, ditemukan bahwa sistem pendingin reaktor mengalami penyumbatan parsial yang menyebabkan suhu sesekali melonjak beberapa derajat di atas setpoint. Meskipun lonjakan itu singkat, itu cukup untuk memicu degradasi minor yang terakumulasi. Dengan menerapkan checklist pemeliharaan preventif yang lebih ketat, seperti yang direkomendasikan oleh standar keselamatan proses dari Center for Chemical Process Safety (CCPS), mereka berhasil menstabilkan proses dan meningkatkan konsistensi produk.

Tanda-Tanda Awal Masalah: Dari Data Tren hingga Alarm Sistem

Masalah kontrol suhu seringkali memberikan sinyal halus sebelum menjadi kritis. Tim operasi dan QA harus waspada terhadap tanda-tanda berikut:

- Osilasi Suhu: Grafik tren suhu yang seharusnya datar di sekitar setpoint mulai menunjukkan pola gelombang yang naik-turun. Ini menandakan sistem kontrol sedang “berjuang” untuk menjaga stabilitas.

- Penyimpangan (Offset) yang Konsisten: Suhu aktual secara konsisten berada sedikit di atas atau di bawah setpoint, bahkan dalam kondisi stabil.

- Waktu Respons yang Melambat: Waktu yang dibutuhkan reaktor untuk mencapai suhu target (pemanasan) atau kembali ke suhu normal (pendinginan) menjadi lebih lama dari biasanya.

- Peningkatan Frekuensi Alarm: Sistem kontrol proses (DCS/PLC) mulai lebih sering mengeluarkan alarm suhu tinggi atau rendah.

Menganalisis data historis proses adalah alat diagnosis yang sangat kuat. Grafik tren suhu yang “sehat” akan terlihat seperti garis yang relatif lurus dengan sedikit “noise” di sekitar setpoint. Sebaliknya, grafik yang “tidak sehat” akan menunjukkan osilasi yang jelas, penyimpangan, atau lonjakan yang tidak dapat dijelaskan.

Akar Penyebab Umum: Kegagalan Sensor, Kontroler, dan Sistem Utilitas

Ketika suhu reaktor menjadi tidak stabil, penyebabnya dapat dikategorikan ke dalam beberapa area utama. Berikut adalah tabel sederhana untuk membantu proses diagnosis:

| Kategori Komponen | Kemungkinan Penyebab | Langkah Verifikasi Awal |

|---|---|---|

| Sensor Suhu | Sensor rusak atau kotor, kalibrasi tidak akurat, koneksi kabel longgar. | Periksa pembacaan sensor dengan instrumen referensi, inspeksi fisik, cek koneksi. |

| Kontroler (PID) | Parameter tuning (P, I, D) tidak optimal, kegagalan perangkat keras kontroler. | Tinjau parameter tuning, periksa log diagnostik kontroler. |

| Elemen Akhir | Katup kontrol macet (control valve), kebocoran pada katup, respons aktuator lambat. | Lakukan uji stroke pada katup, periksa kebocoran, monitor sinyal kontrol vs. posisi katup. |

| Sistem Utilitas | Aliran media pendingin/pemanas tidak stabil, tekanan uap berfluktuasi. | Periksa tekanan dan laju alir pada jalur utilitas, pastikan pompa dan boiler berfungsi normal. |

Dengan pendekatan sistematis ini, tim dapat mengisolasi akar masalah secara efisien, dari komponen paling sederhana hingga sistem yang lebih kompleks.

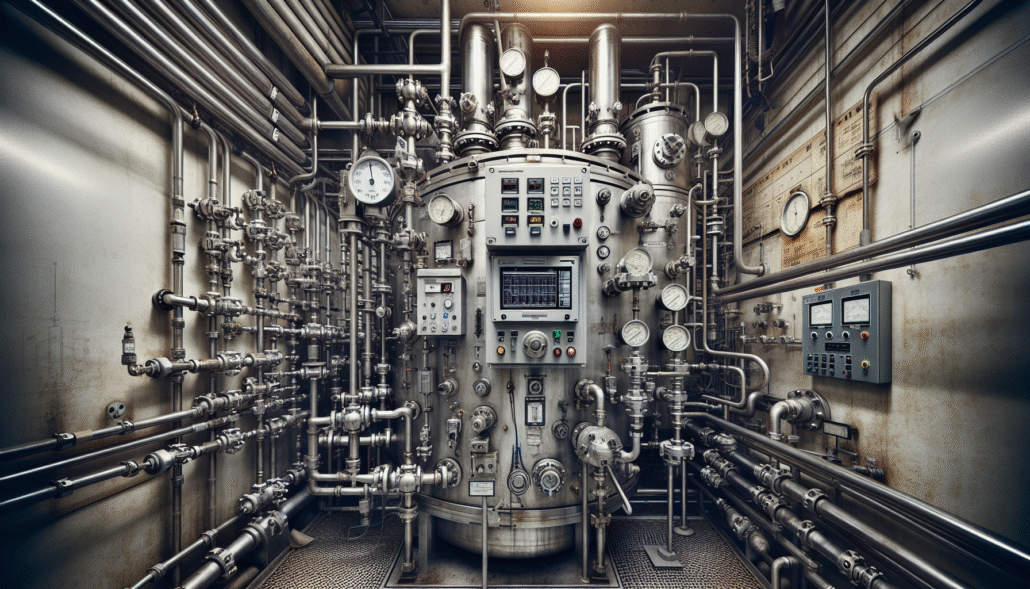

Solusi Teknologi: Membedah Sistem Kontrol Suhu Reaktor Modern

Setelah masalah terdiagnosis, solusinya terletak pada implementasi dan optimalisasi sistem kontrol suhu yang andal. Sistem modern ini bekerja seperti sistem saraf pusat reaktor, terus-menerus mengukur, membandingkan, dan mengoreksi untuk menjaga suhu tetap presisi. Arsitektur sistem ini, seperti yang diakui oleh organisasi standar seperti International Society of Automation (ISA), terdiri dari beberapa komponen kunci yang bekerja dalam satu lingkaran tertutup (closed loop)[2].

Arsitektur tipikal dimulai dengan sensor suhu yang dipasang di reaktor. Sinyal dari sensor ini dikirim ke kontroler (seringkali berupa PLC atau bagian dari DCS). Kontroler membandingkan suhu aktual dengan nilai yang diinginkan (setpoint) dan menghitung tindakan korektif. Perintah ini kemudian dikirim ke elemen kontrol akhir, seperti katup yang mengatur aliran air dingin ke jaket reaktor, untuk menaikkan atau menurunkan suhu sesuai kebutuhan. Seluruh proses ini dipantau oleh operator melalui Human-Machine Interface (HMI) di ruang kontrol.

Memilih Sensor Suhu yang Tepat: Perbandingan RTD vs. Termokopel

Sensor adalah “indra peraba” dari sistem kontrol. Memilih sensor yang salah dapat memberikan data yang tidak akurat dan menggagalkan seluruh sistem. Dua jenis sensor yang paling umum digunakan di industri adalah RTD (Resistance Temperature Detector) dan Termokopel.

Penting juga untuk membahas thermowell, yaitu selubung pelindung yang dipasang pada reaktor. Sensor dimasukkan ke dalam thermowell, bukan langsung ke dalam proses. Ini memungkinkan sensor untuk diganti atau dikalibrasi tanpa harus menghentikan dan mengosongkan reaktor, sebuah keuntungan besar dalam operasi industri.

Berikut adalah perbandingan praktis untuk membantu Anda memilih:

| Fitur | RTD (Resistance Temperature Detector) | Termokopel |

|---|---|---|

| Prinsip Kerja | Perubahan resistansi listrik logam (biasanya platina) seiring suhu. | Tegangan yang dihasilkan pada sambungan dua logam berbeda. |

| Akurasi & Stabilitas | Sangat akurat, stabil, dan dapat diulang dalam jangka panjang. | Kurang akurat dibandingkan RTD, dapat mengalami penyimpangan (drift). |

| Rentang Suhu | Rentang lebih sempit (misalnya, -200 hingga 600°C). | Rentang sangat lebar (misalnya, -200 hingga 1700°C atau lebih). |

| Ketahanan Getaran | Lebih rentan terhadap getaran dan guncangan mekanis. | Sangat kuat dan tahan terhadap getaran. |

| Biaya | Umumnya lebih mahal. | Relatif murah. |

| Aplikasi Ideal | Proses yang membutuhkan akurasi sangat tinggi (farmasi, kimia murni). | Aplikasi suhu sangat tinggi (tungku, reaktor gas) atau getaran tinggi. |

Otak Operasi: Peran Krusial dan Cara Kerja Kontroler PID

Jika sensor adalah indra, maka kontroler PID adalah otaknya. PID (Proportional-Integral-Derivative) adalah algoritma kontrol yang paling banyak digunakan di industri karena keandalannya dalam menjaga stabilitas proses. Ia secara cerdas menentukan seberapa besar tindakan korektif yang harus diambil.

Menurut para ahli di International Society of Automation (ISA), fungsi PID dapat diuraikan sebagai berikut[2]:

- Proportional (P): Memberikan tindakan korektif yang sebanding dengan besarnya kesalahan (selisih antara setpoint dan suhu aktual). Semakin besar kesalahan, semakin besar tindakan.

- Integral (I): Mengakumulasi kesalahan dari waktu ke waktu. Fungsinya adalah untuk menghilangkan penyimpangan (offset) yang tersisa dari aksi Proportional, memastikan suhu kembali tepat ke setpoint.

- Derivative (D): Melihat laju perubahan kesalahan. Fungsinya adalah untuk mengantisipasi perubahan di masa depan dan meredam respons agar tidak melampaui target (overshoot), terutama pada perubahan yang cepat.

Secara sederhana, loop kontrol PID bekerja seperti ini: Sensor mengukur suhu -> Kontroler membandingkan dengan setpoint -> Algoritma PID menghitung respons yang tepat -> Kontroler mengirim sinyal ke katup pendingin/pemanas untuk membuka/menutup -> Suhu reaktor berubah -> Sensor mengukur lagi, dan siklus berulang.

Proses penyesuaian parameter P, I, dan D agar sesuai dengan karakteristik spesifik reaktor disebut “tuning”. Tuning yang tepat sangat penting untuk mencapai kontrol yang stabil dan responsif tanpa osilasi.

Strategi Pencegahan Holistik: Melindungi Bahan Aktif di Luar Reaktor

Menjaga stabilitas produk tidak berhenti saat reaksi selesai. Sesuai janji kami untuk memberikan panduan “Dari Reaktor ke Rak Penyimpanan”, perlindungan terhadap degradasi harus diperluas ke seluruh siklus hidup produk, termasuk formulasi, pengemasan, dan distribusi. Pedoman ICH menegaskan bahwa stabilitas harus dipertimbangkan di setiap tahap[1].

Peran Formulasi: Antioksidan dan Pemilihan Eksipien yang Tepat

Ilmuwan formulasi dapat secara proaktif membangun “pertahanan” terhadap degradasi ke dalam produk itu sendiri. Ini dicapai melalui:

- Penambahan Antioksidan: Untuk produk yang rentan terhadap oksidasi, penambahan eksipien seperti asam askorbat atau Butylated Hydroxytoluene (BHT) dapat secara signifikan memperlambat proses degradasi. Antioksidan bekerja dengan mengorbankan dirinya untuk bereaksi dengan oksigen sebelum oksigen tersebut merusak bahan aktif.

- Pemilihan Eksipien yang Kompatibel: Eksipien (bahan tambahan seperti pengisi, pengikat, pelarut) harus dipilih dengan hati-hati. Studi kompatibilitas sangat penting untuk memastikan bahwa eksipien tidak bereaksi dengan bahan aktif dan memicu jalur degradasi baru.

Dari Pengemasan hingga Distribusi: Menjaga Rantai Dingin (Cold Chain)

Setelah produk jadi, kemasan menjadi benteng pertahanan terakhirnya terhadap lingkungan. Kontrol suhu juga sangat krusial selama penyimpanan dan transportasi, terutama untuk produk biologis atau vaksin yang memerlukan manajemen rantai dingin (cold chain).

- Kemasan Pelindung: Pilihan kemasan sangat berpengaruh. Botol kaca berwarna amber melindungi dari cahaya (fotodegradasi), kemasan blister dan sachet aluminium foil melindungi dari kelembaban dan oksigen, sementara wadah kedap udara mencegah kontaminasi.

- Praktik Penyimpanan dan Distribusi yang Baik: Di Indonesia, BPOM menetapkan standar melalui pedoman Cara Distribusi Obat yang Baik (CDOB). Ini mencakup persyaratan untuk pemantauan suhu di gudang dan selama transportasi.

Berikut adalah checklist singkat untuk praktik penyimpanan yang baik (Good Storage Practices):

- Apakah area penyimpanan memiliki sistem pemantauan suhu dan kelembaban yang terkalibrasi?

- Apakah data suhu dicatat secara teratur dan ditinjau untuk setiap penyimpangan?

- Apakah produk disimpan jauh dari sinar matahari langsung dan sumber panas lainnya?

- Apakah ada prosedur darurat jika terjadi kegagalan daya pada sistem pendingin?

Dengan menerapkan strategi holistik ini, integritas bahan aktif dapat dijaga secara komprehensif, dari sintesis di dalam reaktor hingga produk sampai di tangan pengguna akhir.

Kesimpulan: Sinergi Rekayasa dan Sains untuk Kualitas Terjamin

Menguasai stabilitas produk bukanlah tugas satu departemen, melainkan hasil sinergi antara rekayasa proses yang presisi dan ilmu farmasetika yang cermat. Kita telah melihat bahwa kontrol suhu adalah fondasi ilmiah yang tak terbantahkan untuk mencegah degradasi bahan aktif. Dengan kemampuan mendiagnosis gejala suhu yang tidak stabil, memahami akar penyebabnya, dan menerapkan solusi teknologi modern seperti sensor RTD/Termokopel dan kontroler PID, perusahaan dapat membangun proses manufaktur yang kuat dan andal.

Namun, perlindungan sejati dicapai melalui pendekatan holistik—memperluas benteng pertahanan di luar reaktor melalui formulasi yang cerdas, pengemasan pelindung, dan manajemen rantai distribusi yang ketat. Pada akhirnya, setiap derajat suhu yang terkontrol adalah investasi dalam kualitas, keamanan, dan efektivitas produk, yang melindungi baik reputasi perusahaan maupun kesejahteraan pengguna akhir.

Untuk perusahaan yang ingin meningkatkan efisiensi operasional dan memastikan kualitas produk melalui instrumentasi yang andal, CV. Java Multi Mandiri hadir sebagai mitra strategis. Sebagai supplier dan distributor alat ukur dan uji yang melayani klien bisnis dan aplikasi industri, kami memahami kebutuhan presisi dalam setiap proses. Kami dapat membantu perusahaan Anda memenuhi kebutuhan peralatan monitoring dan kontrol, memastikan setiap parameter kritis, termasuk suhu, terjaga dengan akurasi tertinggi. Untuk diskusikan kebutuhan perusahaan Anda, tim kami siap memberikan solusi yang tepat guna.

Disclaimer: Informasi dalam artikel ini bersifat edukatif dan tidak menggantikan konsultasi dengan insinyur proses atau ahli kualifikasi. Implementasi sistem industri harus mematuhi standar keselamatan dan regulasi yang berlaku.

Rekomendasi Data Logger

Data Logger

Data Logger

Data Logger

Referensi

- International Council for Harmonisation of Technical Requirements for Pharmaceuticals for Human Use (ICH). (2003). STABILITY TESTING OF NEW DRUG SUBSTANCES AND PRODUCTS Q1A(R2). Retrieved from https://database.ich.org/sites/default/files/Q1A%28R2%29%20Guideline.pdf

- Smith, J. (2023, August). Temperature Measurement and Control Fundamentals. InTech Magazine, International Society of Automation (ISA). Retrieved from https://www.isa.org/intech-home/2023/august-2023/features/temperature-measurement-control-fundamentals