Dalam industri farmasi, proses fermentasi antibiotik adalah operasi berisiko tinggi dengan presisi setingkat jarum jam. Satu batch produksi yang sukses dapat bernilai jutaan dolar, namun satu kegagalan kecil—fluktuasi suhu sekecil satu derajat atau pergeseran pH yang tidak terkendali—dapat menyebabkan kerugian total. Tantangan utamanya adalah mengendalikan lingkungan mikroba yang sangat sensitif dan dinamis. Tanpa monitoring dan kontrol yang ketat, hasil produksi antibiotik rendah, kontaminasi, dan kegagalan proses menjadi risiko yang nyata.

Artikel ini adalah panduan operasional definitif bagi mahasiswa bioteknologi, teknisi laboratorium, dan insinyur proses yang ingin menguasai fermentasi antibiotik. Kami akan menjembatani kesenjangan antara teori akademis dan aplikasi dunia nyata, memberikan Anda playbook lengkap mulai dari pemahaman dasar, pemilihan instrumen yang tepat, implementasi sistem kontrol, hingga strategi troubleshooting dan optimasi untuk hasil maksimal.

- Mengapa Monitoring pH dan Suhu Krusial dalam Fermentasi Antibiotik?

- Teknologi & Instrumentasi: Panduan Praktis untuk Monitoring

- Sistem Kontrol Proses Fermentasi Otomatis

- Troubleshooting: Mengatasi Kegagalan & Hasil Produksi Rendah

- Strategi Optimasi untuk Hasil Produksi Maksimal

- Kesimpulan: Menguasai Presisi dalam Produksi

- References

Mengapa Monitoring pH dan Suhu Krusial dalam Fermentasi Antibiotik?

Pada intinya, fermentasi antibiotik adalah proses biokimia yang dikendalikan oleh aktivitas mikroorganisme hidup. Seperti semua organisme hidup, mikroba ini hanya dapat berkembang dan menghasilkan metabolit yang diinginkan (antibiotik) dalam kondisi lingkungan yang sangat spesifik. pH dan suhu adalah dua parameter paling kritis yang menentukan keberhasilan atau kegagalan seluruh proses.

Aktivitas metabolisme mikroba itu sendiri secara alami mengubah lingkungannya. Proses pertumbuhan mereka menghasilkan panas dan sering kali melepaskan produk sampingan asam atau basa, yang menyebabkan fluktuasi pH. Tanpa sistem kontrol eksternal yang aktif, lingkungan bioreaktor akan cepat menjadi tidak bersahabat, menghentikan produksi dan bahkan membunuh kultur mikroba. Oleh karena itu, monitoring bukan sekadar pengamatan pasif, melainkan bagian integral dari loop kontrol aktif yang menjaga proses tetap pada jalurnya.

Dampak Langsung pada Pertumbuhan Mikroba dan Sintesis Antibiotik

Setiap mikroorganisme yang digunakan dalam produksi antibiotik, seperti Penicillium chrysogenum atau Streptomyces, memiliki rentang pH dan suhu optimal yang sempit. Di luar rentang ini, kinerja mereka menurun drastis. Alasannya terletak pada enzim—protein biologis yang berfungsi sebagai katalis untuk semua reaksi metabolisme, termasuk sintesis antibiotik.

Enzim memiliki struktur tiga dimensi yang presisi, yang sangat sensitif terhadap perubahan pH dan suhu. Bayangkan enzim seperti kunci yang dibuat khusus untuk satu gembok. Jika suhu terlalu tinggi atau pH terlalu asam/basa, “kunci” tersebut akan bengkok dan berubah bentuk—sebuah proses yang disebut denaturasi. Ini mirip dengan proses memasak telur; putih telur yang cair (protein) menjadi padat dan tidak dapat kembali ke bentuk semula. Ketika enzim kunci dalam jalur sintesis antibiotik mengalami denaturasi, seluruh lini produksi berhenti, tidak peduli seberapa banyak nutrisi yang tersedia.

Konsekuensi Fluktuasi: Dari Hasil Rendah hingga Kegagalan Total

Fluktuasi pH dan suhu yang tidak terkontrol dapat menyebabkan serangkaian masalah yang merugikan, mulai dari penurunan efisiensi hingga kegagalan total batch. Ini bukan hanya masalah teoretis; ini adalah tantangan operasional harian yang dihadapi oleh para profesional di industri farmasi.

Sebagai contoh, pertimbangkan skenario realistis berikut: Peningkatan suhu sebesar 2°C di atas titik optimal selama empat jam dalam proses fermentasi penisilin dapat mengurangi hasil akhir hingga 30%. Di sisi lain, penurunan pH yang tidak terkendali dapat menciptakan lingkungan yang lebih disukai oleh mikroba kontaminan, yang dapat mengalahkan kultur produksi dan merusak seluruh batch. Kegagalan proses fermentasi seperti ini adalah salah satu penyebab utama hasil produksi antibiotik rendah dan merupakan masalah yang harus diatasi dengan sistem monitoring dan kontrol yang andal.

Untuk pengukuran suhu yang akurat, berikut beberapa rekomendasi termometer untuk Anda:

Thermometer

Thermometer

Thermometer

Teknologi & Instrumentasi: Panduan Praktis untuk Monitoring

Memiliki pemahaman teoretis tentang pentingnya pH dan suhu tidaklah cukup. Untuk mengelolanya secara efektif, Anda memerlukan alat yang tepat. Di lingkungan farmasi yang steril, pemilihan dan pemeliharaan sensor adalah tugas yang sangat penting dan diatur secara ketat.

Memilih Sensor pH dan Suhu yang Tepat untuk Bioreaktor

Tidak semua sensor diciptakan sama. Sensor yang digunakan dalam bioreaktor farmasi harus memenuhi standar kebersihan, sterilitas, dan ketahanan yang sangat tinggi. Berikut adalah daftar periksa fitur utama yang perlu dipertimbangkan saat memilih sensor untuk aplikasi fermentasi:

- Kompatibilitas Material: Sensor harus terbuat dari bahan yang tidak reaktif dan tahan korosi, seperti baja tahan karat 316L, dengan permukaan yang sangat halus untuk mencegah penumpukan biofilm.

- Ketahanan Sterilisasi: Sensor harus mampu menahan siklus sterilisasi berulang, baik melalui autoklaf (panas dan tekanan) maupun Sterilization-in-Place (SIP) menggunakan uap panas.

- Desain Higienis: Sensor harus mematuhi standar desain industri seperti EHEDG (European Hygienic Engineering & Design Group) atau 3-A untuk memastikan tidak ada celah di mana kontaminan dapat terperangkap.

- Akurasi dan Stabilitas: Sensor harus memberikan pembacaan yang stabil dan akurat dalam jangka waktu yang lama untuk meminimalkan frekuensi kalibrasi.

- Ukuran dan Pemasangan: Produsen terkemuka seperti Mettler Toledo menawarkan sensor dalam berbagai panjang (misalnya, 120 mm, 225 mm, 325 mm) agar sesuai dengan berbagai ukuran bioreaktor, dari skala laboratorium hingga produksi skala penuh.

Berikut perbandingan singkat jenis sensor pH yang umum digunakan:

| Fitur | Sensor Gel-Filled (Analog) | Sensor Solid-State (Digital/ISM) |

|---|---|---|

| Prinsip Kerja | Elektrolit gel KCI sebagai referensi. | Polimer padat sebagai referensi. |

| Perawatan | Membutuhkan pengisian ulang elektrolit. | Perawatan lebih rendah, tidak perlu diisi ulang. |

| Ketahanan Tekanan | Rentan terhadap fluktuasi tekanan. | Sangat tahan terhadap perubahan tekanan. |

| Fitur Lanjutan | Sinyal analog dasar. | Intelligent Sensor Management (ISM) dengan diagnostik prediktif, data kalibrasi tersimpan. |

| Aplikasi Terbaik | Aplikasi laboratorium umum. | Proses industri yang menuntut, terutama di bawah tekanan. |

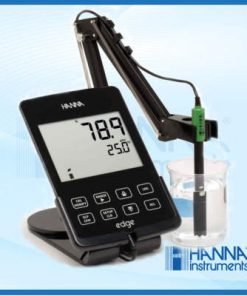

Untuk pengukuran pH yang akurat, pertimbangkan pH meter berikut:

Panduan Kalibrasi Sensor: Menjamin Data yang Akurat

Sensor yang paling canggih sekalipun tidak akan berguna jika tidak dikalibrasi dengan benar. Kalibrasi adalah proses menyesuaikan output sensor agar sesuai dengan nilai standar yang diketahui, memastikan data yang Anda kumpulkan akurat dan dapat diandalkan. Menurut panduan dari Badan Standardisasi Nasional (BSN) Indonesia, kalibrasi yang tepat adalah fondasi dari pengukuran yang valid.[2]

Berikut adalah langkah-langkah dasar untuk kalibrasi pH meter dua titik:

- Persiapan: Siapkan larutan buffer standar yang dapat dilacak NIST (misalnya, pH 7.01 dan pH 4.01). Pastikan buffer dan elektroda berada pada suhu yang sama.

- Pembersihan: Bilas elektroda dengan air deionisasi dan keringkan dengan hati-hati menggunakan kain bebas serat. Jangan pernah menggosok bola kaca sensor.

- Kalibrasi Titik Pertama (Offset): Celupkan elektroda ke dalam buffer pH 7.01. Biarkan pembacaan stabil, lalu konfirmasikan titik kalibrasi ini pada meteran Anda.

- Pembersihan Ulang: Bilas kembali elektroda dengan air deionisasi.

- Kalibrasi Titik Kedua (Slope): Celupkan elektroda ke dalam buffer pH 4.01. Setelah pembacaan stabil, konfirmasikan titik kalibrasi kedua.

- Verifikasi: Meteran akan menghitung dan menampilkan “slope” elektroda. Elektroda yang ideal secara teoretis memiliki slope 59.16 mV/pH pada 25°C. Dalam praktiknya, slope antara 95-105% (sekitar 56-62 mV/pH) dianggap baik dan dapat diterima. Slope di luar rentang ini menunjukkan elektroda mungkin perlu dibersihkan atau diganti.

- Dokumentasi: Catat tanggal kalibrasi, nilai buffer yang digunakan, hasil slope, dan nama operator dalam log kalibrasi.

Sistem Kontrol Proses Fermentasi Otomatis

Jika sensor adalah “saraf” dari sistem fermentasi yang merasakan perubahan, maka sistem kontrol otomatis adalah “otak” yang menafsirkan data tersebut dan mengambil tindakan korektif. Dalam proses yang dinamis dan non-linear seperti fermentasi, kontrol manual hampir tidak mungkin dilakukan secara efektif. Di sinilah teknologi seperti kontroler PID dan sistem SCADA berperan.

Sebuah studi yang diterbitkan dalam jurnal Fermentation oleh MDPI menyoroti bahwa otomatisasi dalam fermentasi menggunakan sistem kontrol untuk mempertahankan kondisi ideal.[3] Namun, karena sifat proses biologis yang kompleks dan sering kali tidak dapat diprediksi, kontroler tradisional mungkin menghadapi tantangan. Oleh karena itu, metodologi hibrida, seperti mengintegrasikan logika fuzzy dengan PID, telah terbukti meningkatkan kinerja dalam mengatur proses non-linear.[3]

Analogi sederhananya adalah seperti ini: sensor (saraf) mengirimkan sinyal pH ke kontroler (otak). Jika otak mendeteksi pH terlalu tinggi, ia akan mengaktifkan aktuator, seperti pompa (otot), untuk menambahkan sedikit asam ke dalam bioreaktor. Proses ini terjadi secara terus-menerus dalam loop umpan balik untuk menjaga parameter tetap stabil.

Peran Kontroler PID dan SCADA dalam Menjaga Stabilitas

Kontroler PID (Proportional-Integral-Derivative) adalah algoritma kontrol yang paling umum digunakan dalam industri. Alih-alih hanya menyalakan atau mematikan pompa (kontrol on-off), PID secara cerdas memodulasi outputnya.

- Proportional (P): Bereaksi terhadap kesalahan saat ini. Semakin jauh pH dari setpoint, semakin kuat responsnya.

- Integral (I): Mengakumulasi kesalahan dari waktu ke waktu untuk menghilangkan penyimpangan kecil yang persisten (offset).

- Derivative (D): Memprediksi kesalahan di masa depan dengan melihat laju perubahan, membantu mencegah overshooting (melebihi setpoint).

Efektivitas kontrol PID telah terbukti secara ilmiah. Sebuah penelitian dari Politeknik Negeri Malang menunjukkan bahwa implementasi metode kontrol PID menghasilkan kesalahan kondisi tunak (steady-state error) sebesar 0%, membuktikan keunggulannya dibandingkan tanpa kontrol.[4]

SCADA (Supervisory Control and Data Acquisition) adalah sistem perangkat lunak yang berfungsi sebagai dasbor pusat komando. Ini memberikan antarmuka visual bagi operator untuk:

- Melihat data real-time dari semua sensor (pH, suhu, oksigen terlarut, dll.) dalam bentuk grafik dan angka.

- Mengatur setpoint untuk kontroler PID.

- Menerima alarm jika parameter menyimpang dari batas aman.

- Mencatat semua data proses untuk analisis, pelaporan batch, dan kepatuhan terhadap peraturan.

Troubleshooting: Mengatasi Kegagalan & Hasil Produksi Rendah

Bahkan dengan sistem terbaik sekalipun, masalah bisa saja muncul. Kemampuan untuk mendiagnosis dan menyelesaikan masalah dengan cepat adalah keterampilan penting bagi setiap teknisi atau insinyur proses. Kegagalan proses fermentasi sering kali berasal dari beberapa faktor kunci, termasuk kondisi lingkungan (suhu, pH), kualitas inokulum, dan sterilitas.[5]

Berikut adalah kerangka kerja troubleshooting untuk mengatasi masalah umum:

Gejala: Pertumbuhan Mikroba Lambat atau Berhenti

- Potensi Penyebab:

- Suhu atau pH di luar rentang optimal.

- Kualitas inokulum (kultur starter) yang buruk.

- Kekurangan nutrisi penting dalam media.

- Adanya zat penghambat dalam media.

- Tindakan Diagnostik:

- Verifikasi pembacaan sensor pH dan suhu dengan meteran portabel yang terkalibrasi.

- Periksa catatan persiapan inokulum untuk penyimpangan.

- Analisis sampel media untuk konsentrasi nutrisi kunci.

Gejala: pH Menurun Drastis (pH Crash)

- Potensi Penyebab:

- Produksi asam organik yang berlebihan oleh kultur produksi.

- Kontaminasi oleh bakteri penghasil asam (misalnya, Lactobacillus).

- Kegagalan sistem penambahan basa (pompa rusak, reagen habis).

- Tindakan Diagnostik:

- Lakukan analisis mikroskopis pada sampel untuk memeriksa adanya sel kontaminan.

- Periksa fungsi pompa basa dan pastikan ada cukup reagen di dalam reservoir.

- Tinjau profil batch untuk melihat apakah laju penurunan pH tidak normal dibandingkan dengan batch yang berhasil.

Gejala: Hasil Produksi Antibiotik Rendah

- Potensi Penyebab:

- Penyimpangan parameter (pH, suhu, oksigen) selama fase produksi.

- Degradasi genetik pada strain mikroba (kehilangan produktivitas).

- Keseimbangan nutrisi yang tidak optimal (misalnya, rasio karbon terhadap nitrogen).

- Tindakan Diagnostik:

- Tinjau data historis dari sistem SCADA untuk setiap penyimpangan parameter.

- Lakukan uji viabilitas dan produktivitas pada kultur stok.

- Pertimbangkan untuk melakukan studi optimasi media.

Penyebab Umum dan Solusinya

| Masalah | Kemungkinan Penyebab Utama | Solusi yang Direkomendasikan |

|---|---|---|

| Kontaminasi | Prosedur sterilisasi yang tidak memadai; segel bioreaktor bocor. | Tinjau dan validasi ulang protokol sterilisasi (autoklaf, SIP). Lakukan uji tekanan pada bioreaktor sebelum digunakan. |

| Instabilitas Parameter | Tuning PID yang buruk; kegagalan sensor atau aktuator. | Lakukan tuning ulang pada parameter PID. Kalibrasi ulang sensor. Periksa fungsi pompa dan katup kontrol. |

| Busa Berlebih | Komposisi media; agitasi yang terlalu tinggi. | Tambahkan agen anti-busa secara otomatis melalui sensor level. Optimalkan kecepatan agitasi. |

| Penurunan Produktivitas Strain | Mutasi genetik setelah beberapa generasi. | Kembali ke kultur stok master yang tersimpan (cryopreserved). Lakukan program pemeliharaan strain secara berkala. |

Strategi Optimasi untuk Hasil Produksi Maksimal

Menghindari kegagalan adalah satu hal; mencapai hasil produksi maksimal adalah tujuan akhir. Optimasi proses fermentasi adalah upaya sistematis untuk menemukan kombinasi parameter yang sempurna untuk memaksimalkan hasil. Metode tradisional, seperti mengubah satu faktor pada satu waktu (one-factor-at-a-time atau OFAT), sering kali tidak efisien dan dapat melewatkan interaksi penting antar variabel.[6]

Penelitian modern, seperti yang dipublikasikan di Frontiers in Microbiology, sangat merekomendasikan penggunaan metode statistik seperti Desain Eksperimen (Design of Experiments atau DoE).[6] DoE memungkinkan para ilmuwan untuk menguji beberapa variabel secara bersamaan, membutuhkan lebih sedikit eksperimen untuk mendapatkan informasi yang jauh lebih kaya tentang bagaimana parameter berinteraksi untuk mempengaruhi hasil akhir.

Metodologi Lanjutan: Design of Experiments (DoE) & RSM

Design of Experiments (DoE) adalah kerangka kerja terstruktur untuk merencanakan eksperimen di mana beberapa variabel input diubah secara bersamaan untuk mengamati efeknya pada output. Ini jauh lebih unggul daripada pendekatan OFAT karena dapat mengidentifikasi interaksi. Misalnya, pH optimal mungkin bergantung pada suhu tertentu, sebuah wawasan yang akan terlewatkan oleh pengujian satu faktor.

Response Surface Methodology (RSM) adalah salah satu teknik DoE yang paling kuat. Tujuannya adalah untuk memetakan “permukaan respons” yang secara grafis menunjukkan bagaimana hasil (misalnya, konsentrasi antibiotik) berubah sebagai fungsi dari dua atau lebih variabel kuantitatif (misalnya, pH dan suhu). Dengan memetakan permukaan ini, peneliti dapat secara matematis menemukan titik “puncak”—kombinasi parameter yang menghasilkan output maksimal.

Sebuah studi kasus nyata yang diterbitkan dalam Microbial Cell Factories menunjukkan kekuatan pendekatan ini. Para peneliti menggunakan RSM untuk mengoptimalkan kondisi fermentasi untuk strain Streptomyces. Hasilnya luar biasa: tingkat penghambatan jamur dari metabolit yang dihasilkan meningkat secara signifikan dari 27,33% menjadi 59,53% setelah optimasi.[7] Ini adalah bukti nyata bahwa pendekatan sistematis dan berbasis data dapat menghasilkan peningkatan hasil yang dramatis.

Kesimpulan: Menguasai Presisi dalam Produksi

Monitoring dan kontrol pH serta suhu bukanlah sekadar tugas rutin dalam fermentasi antibiotik; ini adalah inti dari keberhasilan proses. Dari menjaga viabilitas mikroba hingga memaksimalkan aktivitas enzimatik, stabilitas kedua parameter ini secara langsung menentukan hasil, kualitas, dan profitabilitas setiap batch.

Dengan memahami prinsip-prinsip biokimia yang mendasarinya, memilih instrumentasi yang tepat dan mengkalibrasinya dengan cermat, memanfaatkan kekuatan sistem kontrol otomatis, serta menerapkan strategi troubleshooting dan optimasi yang sistematis, Anda beralih dari sekadar menjalankan proses menjadi benar-benar menguasainya. Anda kini dibekali dengan playbook operasional yang komprehensif untuk meningkatkan proses fermentasi, mengatasi tantangan, dan mendorong hasil yang lebih baik dan lebih konsisten.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami betapa krusialnya instrumentasi yang akurat dan andal untuk keberhasilan operasi Anda. Kami menyediakan berbagai sensor pH, suhu, dan sistem monitoring yang dirancang untuk memenuhi tuntutan ketat industri farmasi. Jika Anda ingin meningkatkan kapabilitas monitoring di fasilitas Anda, jangan ragu untuk menghubungi kami untuk mendiskusikan solusi sensor dan kontrol terbaik untuk aplikasi spesifik Anda.

This article provides general information for educational purposes. Always consult with qualified engineers and adhere to Good Manufacturing Practices (GMP) and specific process validation protocols in a real-world industrial setting.

Rekomendasi pH Meter

Conductivity Meter

Conductivity Meter

References

- Hidayat, N., Padaga, M. C., & Suhermin. (N.D.). Pengaruh pH Awal dan Kecepatan Agitasi pada Fermentasi Bioetanol dari Hidrolisat Pati Onggok dengan Menggunakan Sel Khamir Saccharomyces cerevisiae yang Diamobilisasi. Jurnal Teknologi Pertanian. Retrieved from https://jpti.journals.id/index.php/jpti/article/view/107

- Badan Standardisasi Nasional (BSN). (N.D.). Panduan Pengukuran pH Meter dengan Teknik Kalibrasi Dua Titik. Retrieved from https://www.bsn.go.id/uploads/download/panduan_pengukuran_ph_meter_dengan_teknik_kalibrasi_dua_titik.pdf

- Tan, J. P., Jahim, J. M., Wu, T. Y., Harun, S., & Mumtaz, T. (2024). Smart Fermentation Technologies: Microbial Process Control in Traditional Fermented Foods. Fermentation, 11(6), 323. Retrieved from https://www.mdpi.com/2311-5637/11/6/323

- Fathoni, A. H., & Harsasi, M. (2022). Perancangan Sistem Pengendalian Suhu dan Kelembaban pada Proses Fermentasi Tempe Berbasis PID. Jurnal ELKOLIND, 3(2). Retrieved from https://jurnal.polinema.ac.id/index.php/elkolind/article/view/4378

- Undip E-Print. (N.D.). Bab II Tinjauan Pustaka. Retrieved from https://eprints.undip.ac.id/53781/3/Bab_II.pdf

- Singh, V., Haque, S., Niwas, R., Srivastava, A., Pasupuleti, M., & Tripathi, C. K. M. (2017). Strategies for Fermentation Medium Optimization: An In-Depth Review. Frontiers in Microbiology, 7, 2087. Retrieved from https://pmc.ncbi.nlm.nih.gov/articles/PMC5216682/

- Nie, Y., Zhao, Y., Wang, Z., Zhang, J., & Li, S. (2025). Optimization of fermentation conditions to increase the production of antifungal metabolites from Streptomyces sp. KN37. Microbial Cell Factories, 24(1), 133. Retrieved from https://microbialcellfactories.biomedcentral.com/articles/10.1186/s12934-025-02652-w