Mengapa Kontrol Kualitas Sediaan Injeksi Adalah Garda Terdepan Keamanan Pasien?

Dalam dunia farmasi, setiap tetes larutan injeksi membawa beban tanggung jawab yang luar biasa. Bagi seorang pasien, cairan bening dalam vial tersebut bisa berarti pemulihan, peredaan nyeri, atau bahkan penyelamatan nyawa. Namun, apa yang terjadi jika produk yang seharusnya menyembuhkan justru membahayakan? Di sinilah kontrol kualitas (QC) farmasi berperan sebagai garda terdepan yang tak terlihat, memastikan setiap dosis yang diberikan aman, murni, dan efektif.

Bagi Anda, seorang analis QC junior, mahasiswa farmasi, atau teknisi produksi, tantangannya nyata. Informasi seringkali terfragmentasi—buku teks membahas teori yang dalam, sementara Standar Operasional Prosedur (SOP) hanya memberikan langkah-langkah praktis tanpa konteks. Menjembatani kesenjangan antara “mengapa” sebuah pengujian itu penting dan “bagaimana” melakukannya dengan benar adalah kunci untuk menjadi seorang profesional yang kompeten dan percaya diri.

Artikel ini adalah jembatan tersebut. Sebuah panduan komprehensif dari A-Z yang dirancang untuk Anda. Kami akan mengupas tuntas setiap aspek penting dalam kontrol kualitas sediaan injeksi, mulai dari prinsip dasar keamanan pasien, metode uji kritis seperti uji konduktivitas, hingga prosedur praktis penggunaan dan kalibrasi instrumen. Mari kita mulai perjalanan untuk menguasai praktik dan prinsip di balik larutan injeksi yang aman.

Setiap produk farmasi steril yang gagal memenuhi standar kualitas bukan sekadar angka penyimpangan di atas kertas; itu adalah potensi bahaya langsung bagi pasien. Pentingnya kontrol kualitas sediaan injeksi berakar pada tiga pilar fundamental: keamanan, efikasi, dan kepatuhan regulasi. Kegagalan pada salah satu pilar dapat berakibat fatal.

Risiko terbesar dari sediaan injeksi yang tidak steril adalah infeksi sistemik. Bayangkan sebuah skenario: larutan injeksi yang terkontaminasi oleh bakteri disuntikkan langsung ke aliran darah pasien. Bakteri tersebut dapat berkembang biak dengan cepat, memicu respons peradangan di seluruh tubuh yang dikenal sebagai sepsis. Sepsis dapat menyebabkan kegagalan organ dan, dalam kasus yang parah, kematian. Ini bukan lagi sekadar risiko teoretis, melainkan konsekuensi nyata dari penyimpangan kualitas.

Selain kontaminasi mikroba, ada juga bahaya dari pirogen, khususnya endotoksin—fragmen dari dinding sel bakteri mati. Meskipun produknya steril (tidak ada bakteri hidup), keberadaan endotoksin dapat memicu demam tinggi, syok, dan reaksi peradangan hebat pada pasien.

Untuk mencegah skenario mengerikan ini, industri farmasi menerapkan sistem kontrol kualitas yang berlapis. World Health Organization (WHO) menekankan bahwa uji sterilitas pada produk jadi hanyalah “langkah terakhir dari serangkaian tindakan kontrol yang menjamin sterilitas”[1]. Ini menggarisbawahi bahwa kualitas tidak bisa “diuji” begitu saja pada produk akhir; ia harus “dibangun” ke dalam seluruh proses manufaktur, mulai dari bahan baku, lingkungan produksi, hingga pengemasan. Setiap langkah adalah titik kontrol kritis yang berkontribusi pada keamanan produk akhir.

- Mengapa Kontrol Kualitas Sediaan Injeksi Adalah Garda Terdepan Keamanan Pasien?

- Parameter Kritis & Metode Uji Kualitas Injeksi yang Wajib Diketahui

- Fokus Utama: Peran TDS & Konduktivitas dalam Kemurnian Air Injeksi (WFI)

- Panduan Praktis: Menggunakan dan Mengkalibrasi Conductivity Meter

- Menangani Penyimpangan: Sistem CAPA dalam Industri Farmasi

- Kesimpulan: Kualitas Adalah Tanggung Jawab Bersama

- Referensi

Parameter Kritis & Metode Uji Kualitas Injeksi yang Wajib Diketahui

Untuk memastikan setiap batch larutan injeksi memenuhi standar tertinggi, serangkaian pengujian komprehensif harus dilakukan. Setiap tes dirancang untuk menjawab pertanyaan spesifik tentang keamanan, kemurnian, identitas, dan potensi produk. Berikut adalah parameter dan metode uji paling krusial yang harus dipahami oleh setiap profesional QC.

| Metode Uji | Tujuan Utama | Instrumen/Metode Umum | Referensi (Contoh) |

|---|---|---|---|

| Uji Sterilitas | Memastikan tidak ada mikroorganisme hidup (bakteri, jamur) yang dapat berkembang biak. | Inokulasi Langsung, Filtrasi Membran | Farmakope Indonesia VI |

| Uji Pirogen/Endotoksin | Mendeteksi keberadaan zat penyebab demam, terutama endotoksin bakteri. | Limulus Amebocyte Lysate (LAL) Test | Farmakope Indonesia VI |

| Uji Partikulat | Memastikan larutan bebas dari partikel asing yang terlihat (visible) dan tidak terlihat (sub-visible). | Inspeksi Visual, Light Obscuration Particle Counter | USP <788>, USP <790> |

| Uji Kejernihan & Warna | Memastikan larutan jernih dan tidak berwarna (kecuali dinyatakan lain). | Inspeksi Visual terhadap latar belakang hitam & putih | Farmakope Indonesia VI |

| Uji pH | Memastikan pH larutan berada dalam rentang yang ditentukan untuk stabilitas obat dan kompatibilitas fisiologis. | pH Meter | Farmakope Indonesia VI |

| Uji Kadar (Assay) | Memastikan konsentrasi bahan aktif farmasi (API) sesuai dengan yang tertera pada label. | HPLC, Spektrofotometri UV-Vis | Farmakope Indonesia VI |

| Uji Konduktivitas | Mengukur kemurnian pelarut, terutama Air untuk Injeksi (WFI), dengan mendeteksi ion terlarut. | Conductivity Meter | USP <645> |

Quality Manager’s Insight: Melampaui Pengujian dengan Quality by Design (QbD)

Pendekatan tradisional terhadap kualitas berfokus pada pengujian produk akhir untuk “menangkap” batch yang gagal. Namun, pendekatan modern yang dikenal sebagai Quality by Design (QbD) bersifat proaktif. QbD adalah pendekatan sistematis yang dimulai dengan tujuan yang telah ditentukan dan menekankan pemahaman produk dan proses berdasarkan ilmu pengetahuan dan manajemen risiko. Alih-alih hanya menguji kualitas di akhir, QbD membangun kualitas ke dalam produk sejak awal dengan memahami bagaimana bahan baku dan parameter proses memengaruhi atribut kualitas produk akhir. Ini adalah pergeseran dari “pengujian kualitas” menjadi “perancangan kualitas”.

Uji Sterilitas dan Pirogenitas: Menjamin Keamanan Mikrobiologis

Dua pengujian ini adalah benteng pertahanan terhadap bahaya mikrobiologis. Penting untuk membedakan keduanya:

- Sterilitas berarti tidak adanya mikroorganisme hidup yang mampu bereplikasi. Pengujian ini memastikan tidak ada bakteri atau jamur yang akan tumbuh di dalam produk atau di tubuh pasien.

- Apirogenisitas berarti tidak adanya zat penyebab demam (pirogen). Endotoksin bakteri adalah pirogen yang paling umum dan berbahaya. Sebuah produk bisa saja steril (tidak ada bakteri hidup) tetapi masih mengandung pirogen dari bakteri yang telah mati selama proses sterilisasi. Endotoksin ini, jika masuk ke aliran darah, dapat memicu respons imun yang hebat dan berpotensi fatal. Metode LAL (Limulus Amebocyte Lysate) adalah standar emas untuk mendeteksi endotoksin dengan sensitivitas tinggi.

Uji Partikulat dan Kejernihan: Memastikan Bebas Kontaminan Fisik

Kontaminasi tidak hanya bersifat mikrobiologis. Partikel fisik—seperti serat, kaca, atau endapan—dapat menimbulkan risiko serius, mulai dari penyumbatan pembuluh darah kapiler hingga memicu respons imun. Oleh karena itu, pengujian partikulat sangat penting.

Pengujian ini dibagi menjadi dua kategori utama:

- Partikel Terlihat (Visible): Diperiksa secara visual dengan latar belakang hitam dan putih. Tujuannya adalah memastikan produk 100% bebas dari partikel yang dapat dilihat mata telanjang.

- Partikel Tidak Terlihat (Sub-visible): Diukur menggunakan instrumen seperti light obscuration particle counter. Partikel ini terlalu kecil untuk dilihat tetapi tetap berbahaya.

Badan Pengawas Obat dan Makanan AS (FDA) menyatakan, “Partikulat yang terlihat dalam produk suntik dapat membahayakan keselamatan pasien”[2]. Panduan mereka menekankan pentingnya pendekatan holistik untuk mengontrol kontaminasi partikulat, mulai dari pengembangan produk hingga inspeksi akhir.

Uji Kadar (Assay): Memastikan Dosis Tepat dan Efektif

Keamanan dan kemurnian tidak akan berarti jika dosis obatnya salah. Uji kadar, atau assay, bertujuan untuk mengukur secara kuantitatif jumlah bahan aktif farmasi (API) dalam sediaan. Ini memastikan bahwa pasien menerima dosis yang tepat seperti yang diresepkan—tidak terlalu sedikit (sub-terapeutik) atau terlalu banyak (berpotensi toksik).

Metode analisis yang digunakan, seperti Kromatografi Cair Kinerja Tinggi (HPLC) atau Spektrofotometri, harus divalidasi secara ketat. Validasi metode memastikan bahwa hasil pengujian akurat, presisi, dan dapat diandalkan. Sebagai contoh, sebuah studi validasi metode untuk injeksi enrofloksasin menunjukkan Batas Deteksi (LOD) 0.757 μg/mL dan Batas Kuantitasi (LOQ) 2.522 μg/mL, yang menunjukkan sensitivitas tinggi dari metode pengujian tersebut.

Fokus Utama: Peran TDS & Konduktivitas dalam Kemurnian Air Injeksi (WFI)

Di balik setiap larutan injeksi yang efektif, terdapat komponen yang paling fundamental: air. Namun, ini bukan sembarang air. Air untuk Injeksi (Water for Injection – WFI) adalah air dengan tingkat kemurnian tertinggi, yang berfungsi sebagai pelarut untuk sebagian besar produk injeksi. Kemurnian WFI adalah fondasi dari keamanan produk, dan dua parameter utama untuk mengukurnya adalah Total Dissolved Solids (TDS) dan konduktivitas.

Secara ilmiah, konduktivitas adalah ukuran kemampuan air untuk menghantarkan arus listrik. Air yang benar-benar murni (H₂O) adalah konduktor yang sangat buruk. Namun, ketika zat-zat—terutama garam, mineral, dan senyawa anorganik lainnya—larut di dalam air, mereka terdisosiasi menjadi ion positif dan negatif. Ion-ion inilah yang memungkinkan air menghantarkan listrik.

TDS adalah ukuran dari semua zat padat (organik dan anorganik) yang terlarut dalam air. Karena sebagian besar zat terlarut dalam WFI bersifat ionik, ada hubungan langsung antara konduktivitas dan TDS. Analogi sederhananya: semakin banyak ‘kotoran’ ionik terlarut, semakin tinggi nilai TDS, dan semakin mudah air menghantarkan listrik (konduktivitas tinggi). Oleh karena itu, uji konduktivitas menjadi cara yang cepat, andal, dan sensitif untuk memantau kemurnian WFI secara real-time.

Standar Resmi: Berapa Nilai TDS & Konduktivitas untuk Air Injeksi?

Di sinilah letak salah satu kesalahpahaman paling umum. Standar kemurnian untuk air minum sangat berbeda dengan standar untuk WFI. Menggunakan standar air minum untuk aplikasi farmasi adalah kesalahan kritis.

| Jenis Air | Nilai TDS Tipikal (ppm) | Nilai Konduktivitas Tipikal (µS/cm) | Keterangan |

|---|---|---|---|

| Air Keran | 50 – 500 | 100 – 1000 | Mengandung mineral dan disinfektan. Tidak cocok untuk aplikasi farmasi. |

| Air Murni (Purified Water) | < 10 | < 20 | Telah melalui proses deionisasi atau reverse osmosis. Digunakan untuk aplikasi non-steril. |

| Air untuk Injeksi (WFI) | < 1 | ≤ 1.3 (pada 25°C) | Standar kemurnian tertinggi, diproses melalui distilasi atau metode setara. Wajib untuk produk parenteral. |

Farmakope di seluruh dunia, seperti United States Pharmacopeia (USP), menetapkan batasan yang sangat ketat untuk konduktivitas WFI. Standar USP <645> “Water Conductivity” adalah rujukan utama dalam industri. Standar ini menetapkan batas konduktivitas tidak lebih dari 1.3 µS/cm pada suhu 25 °C untuk WFI dalam jumlah besar (bulk). Nilai yang sangat rendah ini menunjukkan hampir tidak adanya ion terlarut, memastikan pelarut tidak akan mengganggu stabilitas obat atau membahayakan pasien.

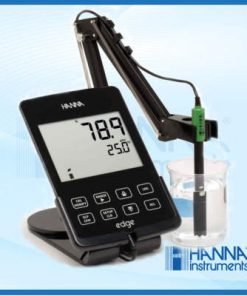

Panduan Praktis: Menggunakan dan Mengkalibrasi Conductivity Meter

Memahami teori itu penting, tetapi akurasi di laboratorium bergantung pada penguasaan instrumen. Conductivity meter adalah alat vital Anda untuk memverifikasi kemurnian WFI. Menggunakannya dengan benar adalah keterampilan yang tidak bisa ditawar.

SOP Pengukuran Konduktivitas

- Persiapan Elektroda: Sebelum setiap pengukuran, bilas elektroda (probe) secara menyeluruh dengan air deionisasi dan keringkan dengan hati-hati menggunakan tisu bebas serat. Untuk sampel WFI, lakukan pembilasan akhir dengan sebagian kecil sampel yang akan diukur.

- Persiapan Sampel: Tuangkan sampel ke dalam wadah yang bersih dan kering. Pastikan volume sampel cukup untuk merendam ujung sensor elektroda sepenuhnya.

- Pengukuran: Celupkan elektroda ke dalam sampel. Pastikan tidak ada gelembung udara yang terperangkap di sekitar sensor. Aduk perlahan dan tunggu hingga pembacaan di layar meter stabil.

- Pencatatan Hasil: Catat nilai konduktivitas (biasanya dalam µS/cm) beserta suhu sampel. Fitur Kompensasi Suhu Otomatis (ATC) sangat penting karena konduktivitas sangat dipengaruhi oleh suhu.

- Pembersihan Pasca-Pengukuran: Setelah selesai, bilas kembali elektroda dengan air deionisasi dan simpan sesuai dengan instruksi pabrikan (biasanya dalam larutan penyimpanan khusus atau kering).

Untuk kebutuhan conductivity meter, berikut produk yang direkomendasikan:

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Langkah-Langkah Pengukuran yang Akurat

Akurasi dimulai bahkan sebelum Anda menyalakan meter. Kebersihan adalah yang utama. Kontaminasi silang dari sampel sebelumnya atau bahkan dari sisa larutan pembersih dapat secara drastis mengubah hasil pengukuran, terutama saat bekerja dengan sampel konduktivitas sangat rendah seperti WFI. Selalu ikuti praktik terbaik yang direkomendasikan oleh produsen instrumen, seperti Hanna Instruments.

Perhatikan juga fitur Kompensasi Suhu Otomatis (ATC). Konduktivitas air meningkat sekitar 2% untuk setiap kenaikan suhu 1°C. Tanpa ATC, pembacaan yang diambil pada suhu yang berbeda tidak dapat dibandingkan secara langsung. ATC secara otomatis menormalkan pembacaan ke suhu referensi (biasanya 25°C), memastikan konsistensi dan akurasi.

Kalibrasi: Kunci Hasil yang Terpercaya

Sebuah instrumen hanya seakurat kalibrasinya. Kalibrasi adalah proses memverifikasi dan menyesuaikan meter agar sesuai dengan standar yang diketahui. Seiring waktu, kinerja elektroda dapat berubah karena penuaan atau penumpukan residu. Kalibrasi mengompensasi perubahan ini.

Mengapa Kalibrasi?

Untuk memastikan hasil pengukuran dapat dipercaya dan dapat dilacak ke standar yang diakui.

Kapan Kalibrasi?

Secara rutin (misalnya, mingguan atau bulanan), sebelum melakukan analisis kritis, atau setiap kali Anda mencurigai hasil yang tidak akurat.

Bagaimana Cara Kalibrasi?

- Gunakan larutan standar kalibrasi yang segar dan bersertifikat. Untuk konduktivitas, larutan Kalium Klorida (KCl) adalah standar yang umum digunakan.

- Pilih standar yang nilainya mendekati rentang pengukuran Anda. Namun, untuk aplikasi umum, standar seperti larutan KCl 0.01M yang memiliki konduktivitas terverifikasi 1.41 mS/cm (1413 µS/cm) pada 25°C sering digunakan.

- Ikuti prosedur kalibrasi pada menu instrumen Anda. Biasanya ini melibatkan pembilasan dan pencelupan elektroda ke dalam larutan standar dan membiarkan meter menyesuaikan pembacaannya agar sesuai dengan nilai standar.

Sumber daya industri seperti PharmaGuideline.com menyediakan contoh SOP terperinci untuk kalibrasi instrumen di lingkungan yang diatur GMP. Menyimpan catatan atau log kalibrasi yang cermat adalah bagian penting dari praktik laboratorium yang baik (Good Laboratory Practice – GLP).

Menangani Penyimpangan: Sistem CAPA dalam Industri Farmasi

Tidak peduli seberapa baik sebuah sistem dirancang, penyimpangan atau hasil di luar spesifikasi (Out of Specification – OOS) dapat terjadi. Pertanyaannya bukanlah apakah itu akan terjadi, tetapi bagaimana Anda meresponsnya. Di sinilah Sistem Tindakan Korektif dan Tindakan Pencegahan (Corrective Action and Preventive Action – CAPA) berperan.

CAPA adalah landasan dari setiap sistem manajemen mutu farmasi. Ini adalah pendekatan terstruktur untuk menyelidiki, memperbaiki, dan mencegah terulangnya masalah kualitas. FDA mendefinisikan CAPA sebagai elemen kunci dari sistem mutu yang “harus digunakan untuk mengidentifikasi dan menghilangkan penyebab ketidaksesuaian yang ada dan untuk mencegah terulangnya masalah tersebut”[3].

Proses CAPA dapat diibaratkan seperti pekerjaan detektif atau ‘CSI untuk Farmasi’. Ketika sebuah penyimpangan terjadi (misalnya, hasil konduktivitas WFI melebihi batas), prosesnya adalah:

- Identifikasi & Dokumentasi: Penyimpangan dicatat secara formal. Tindakan segera (Koreksi) mungkin diperlukan, seperti mengkarantina batch yang terpengaruh.

- Investigasi & Analisis Akar Masalah (RCA): Ini adalah jantung dari CAPA. Tim tidak hanya bertanya “apa yang terjadi?”, tetapi “mengapa itu terjadi?”. Teknik seperti ‘5 Whys’ atau diagram ‘Fishbone’ digunakan untuk menggali hingga ke akar penyebab masalah, bukan hanya gejalanya.

- Tindakan Korektif (Corrective Action): Tindakan yang diambil untuk menghilangkan akar penyebab masalah yang telah terjadi untuk mencegahnya terulang kembali. Contoh: jika akar masalahnya adalah prosedur kalibrasi yang tidak jelas, tindakan korektifnya adalah merevisi dan memberikan pelatihan ulang pada SOP tersebut.

- Tindakan Pencegahan (Preventive Action): Tindakan yang diambil untuk menghilangkan akar penyebab masalah potensial untuk mencegahnya terjadi sejak awal. Contoh: setelah menemukan masalah pada satu jenis instrumen, tindakan preventifnya adalah meninjau prosedur kalibrasi untuk semua instrumen sejenis di fasilitas tersebut.

- Verifikasi & Penutupan: Efektivitas tindakan yang diterapkan diverifikasi untuk memastikan masalah benar-benar teratasi sebelum laporan CAPA ditutup.

Memahami perbedaan antara Koreksi, Tindakan Korektif, dan Tindakan Pencegahan sangat penting. Koreksi adalah perbaikan cepat (seperti memasang perban), sedangkan Tindakan Korektif dan Pencegahan adalah penyembuhan penyakitnya agar tidak kambuh lagi.

Kesimpulan: Kualitas Adalah Tanggung Jawab Bersama

Kontrol kualitas larutan injeksi adalah disiplin ilmu yang kompleks dan multifaset, namun misinya sederhana: melindungi pasien. Dari pemahaman mendalam tentang risiko mikrobiologis hingga penguasaan teknis instrumen seperti conductivity meter, setiap langkah dalam proses QC adalah mata rantai yang krusial dalam rantai keamanan pasien.

Kita telah melihat bahwa QC adalah sistem holistik yang dibangun ke dalam seluruh siklus hidup produk, bukan sekadar serangkaian tes di akhir. Kita telah menguraikan bagaimana parameter instrumental seperti konduktivitas berfungsi sebagai indikator penting untuk kemurnian bahan baku paling fundamental, yaitu Air untuk Injeksi. Dan yang terpenting, kita telah menekankan bahwa akurasi instrumen, yang dijamin melalui kalibrasi yang cermat, adalah mutlak dan tidak dapat dinegosiasikan. Dengan menghubungkan “mengapa” di balik setiap standar dengan “bagaimana” dalam setiap prosedur, Anda kini memiliki fondasi yang lebih kuat untuk menjalankan peran vital Anda dalam industri farmasi.

Sebagai pemasok dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami betapa krusialnya akurasi dan keandalan instrumen dalam lingkungan kontrol kualitas farmasi. Kami menyediakan berbagai macam peralatan, termasuk conductivity meter dan TDS meter, yang dirancang untuk memenuhi standar industri yang paling ketat. Jika Anda ingin memastikan laboratorium Anda dilengkapi dengan perangkat yang tepat untuk menjaga standar kualitas tertinggi, jangan ragu untuk menghubungi kami. Tim spesialis kami siap membantu Anda menemukan solusi yang paling sesuai dengan kebutuhan QC Anda.

Artikel ini bertujuan untuk edukasi dan tidak boleh dianggap sebagai pengganti pedoman resmi dari badan regulatori, farmakope, atau pelatihan profesional yang tersertifikasi. Selalu merujuk pada Standar Operasional Prosedur (SOP) yang berlaku di fasilitas Anda.

Rekomendasi Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Referensi

- World Health Organization. (2011). Annex 6: WHO good manufacturing practices for sterile pharmaceutical products. WHO Technical Report Series, No. 961. Retrieved from https://www.who.int/docs/default-source/medicines/norms-and-standards/guidelines/production/trs961-annex6-gmp-sterile-pharmaceutical-products.pdf

- U.S. Food and Drug Administration. (2021). Guidance for Industry: Inspection of Injectable Products for Visible Particulates. Center for Drug Evaluation and Research (CDER). Retrieved from https://www.fda.gov/media/154868/download

- U.S. Food and Drug Administration. (2006). Guidance for Industry: Quality Systems Approach to Pharmaceutical CGMP Regulations. Retrieved from https://www.fda.gov/media/71023/download