Tahukah Anda bahwa lapisan kerak setebal 1 milimeter di dalam pipa boiler dapat meningkatkan konsumsi bahan bakar hingga 2%? Biaya tersembunyi ini, ditambah dengan risiko korosi yang menggerogoti aset vital perusahaan, adalah mimpi buruk bagi setiap operator dan manajer fasilitas. Masalah yang sering dihadapi selalu sama: kerak yang menyumbat, korosi yang menipiskan pipa, dan efisiensi yang terus menurun tanpa sebab yang jelas. Ini bukan sekadar masalah teknis; ini adalah masalah finansial yang menguras anggaran operasional Anda.

Artikel ini bukan sekadar teori. Ini adalah playbook operasional praktis yang akan memandu Anda mengubah data mentah dari alat ukur menjadi keputusan bisnis yang menguntungkan. Kami akan menunjukkan cara menguasai kualitas air boiler, memangkas biaya bahan bakar, dan mencegah kegagalan fatal sebelum terjadi.

- Mengapa Kualitas Air Boiler adalah Aset Kritis?

- Mengenal Musuh Utama Boiler: Kerak dan Korosi

- Alat Ukur Esensial: Menerjemahkan Data dari Conductivity & TDS Meter

- Strategi Kontrol & Optimisasi: Dari Treatment Hingga Blowdown

- FAQ – Pertanyaan Umum Seputar Kualitas Air Boiler

- Kesimpulan: Investasi Kualitas Air untuk Profitabilitas Jangka Panjang

- Referensi

Mengapa Kualitas Air Boiler adalah Aset Kritis?

Dalam operasional industri, boiler adalah jantung dari proses produksi. Namun, performa jantung ini sangat bergantung pada kualitas “darah” yang mengalir di dalamnya: air. Mengabaikan kualitas air boiler sama dengan membiarkan aset kritis Anda beroperasi dalam kondisi yang merusak. Dampaknya tidak hanya terasa pada biaya perbaikan, tetapi juga pada efisiensi operasional harian.

Sebuah studi kasus nyata dari industri di Indonesia menyoroti hal ini dengan jelas. Analisis pada boiler di PT. Petrokimia Gresik menunjukkan bahwa efisiensi boiler mengalami penurunan signifikan dari kondisi awal 85,51%. Salah satu penyebab utamanya adalah fouling atau pengotoran yang berasal dari kualitas air umpan yang kurang ideal, yang menghambat transfer panas dan membuang energi secara percuma. Ini membuktikan bahwa menjaga kualitas air bukanlah pilihan, melainkan sebuah keharusan strategis.

Dampak Finansial Kualitas Air Buruk: Lebih dari Sekadar Perbaikan

Mengabaikan kualitas air boiler akan menimbulkan serangkaian biaya yang seringkali tidak terduga. Konsekuensi utamanya meliputi:

- Peningkatan Konsumsi Bahan Bakar: Seperti yang dijelaskan oleh The National Board of Boiler and Pressure Vessel Inspectors, kerak “membentuk lapisan penghalang isolasi… yang mengakibatkan penurunan perpindahan panas dan efisiensi yang lebih rendah”. Boiler harus bekerja lebih keras dan membakar lebih banyak bahan bakar untuk mencapai suhu yang sama, yang secara langsung meningkatkan biaya operasional.

- Downtime Tidak Terencana: Kerak yang parah dapat menyebabkan overheating pada pipa logam, yang pada akhirnya dapat menyebabkan kegagalan material dan kebocoran. Setiap jam boiler berhenti beroperasi berarti kerugian produksi yang signifikan.

- Biaya Perawatan dan Perbaikan Mahal: Membersihkan kerak yang sudah mengeras (terutama kerak silika) atau mengganti pipa yang rusak akibat korosi adalah pekerjaan yang mahal dan memakan waktu.

- Risiko Keamanan: Kegagalan boiler akibat penipisan pipa karena korosi atau overheating dapat menimbulkan risiko keselamatan yang serius bagi personel dan fasilitas di sekitarnya.

Tabel Standar Parameter Air Boiler (Berdasarkan ASME)

Untuk beralih dari pemadaman masalah reaktif ke strategi pencegahan proaktif, Anda memerlukan acuan yang jelas. American Society of Mechanical Engineers (ASME) menyediakan panduan yang diakui secara global. Tabel berikut merangkum parameter kunci untuk boiler dengan tekanan operasi yang umum dijumpai di industri (0-300 psig), berdasarkan rekomendasi ASME dan ABMA.

| Parameter | Rentang yang Direkomendasikan | Catatan |

|---|---|---|

| pH Air Umpan (Feedwater) | 8.3 – 10.0 | Menjaga kondisi basa untuk mencegah korosi asam. |

| Total Dissolved Solids (TDS) | 700 – 3500 ppm | Batas maksimum di dalam boiler sebelum blowdown diperlukan. |

| Konduktivitas (Conductivity) | 1100 – 5400 µmho/cm | Indikator langsung dari TDS; digunakan untuk mengontrol blowdown. |

| Total Alkalinity | 140 – 700 ppm (sebagai CaCO₃) | Membantu menjaga stabilitas pH dan mencegah korosi. |

| Silika (SiO₂) | Maksimum 150 ppm | Mencegah pembentukan kerak silika yang sangat keras dan sulit dihilangkan. |

Catatan: Nilai ini adalah panduan umum. Selalu prioritaskan rekomendasi dari pabrikan boiler Anda.

Untuk pemahaman lebih mendalam mengenai kode dan standar internasional, Anda dapat merujuk pada Standar ASME untuk Perawatan Boiler yang menjadi acuan utama di industri global.

Mengenal Musuh Utama Boiler: Kerak dan Korosi

Dua masalah utama yang berasal dari kualitas air yang buruk adalah kerak (scaling) dan korosi (corrosion). Memahami penyebab dan dampaknya adalah langkah pertama untuk mencegah kerusakan jangka panjang.

Kerak (Scale): Penyumbat Senyap Pipa Boiler Anda

Kerak adalah endapan mineral keras yang menempel pada permukaan perpindahan panas di dalam boiler, bertindak seperti isolator yang menghalangi panas dari api mencapai air.

- Penyebab Utama: Penyebab utamanya adalah kesadahan air, yaitu tingginya konsentrasi mineral terlarut seperti kalsium dan magnesium. Saat air dipanaskan dan menguap, mineral-mineral ini tertinggal dan mengendap, membentuk lapisan keras pada permukaan pipa.

- Jenis Kerak: Selain kalsium karbonat yang umum, jenis kerak lain yang sangat berbahaya adalah kerak silika. Kerak ini terbentuk ketika batas kelarutan silika terlampaui pada suhu dan tekanan tinggi, menghasilkan lapisan yang sangat keras dan sangat sulit untuk dihilangkan.

- Dampak: Kerak secara progresif mengurangi efisiensi transfer panas, memaksa boiler bekerja lebih keras, dan menyebabkan overheating pada logam pipa yang dapat berujung pada kerusakan. Penting untuk membedakan kerak dari lumpur (sludge), di mana lumpur adalah endapan lunak yang biasanya dapat dihilangkan melalui proses blowdown.

Korosi (Corrosion): Ancaman Tersembunyi yang Menggerogoti Logam

Korosi adalah proses destruktif di mana logam pipa bereaksi secara kimiawi dengan lingkungannya, menyebabkan penipisan material dan kehilangan integritas struktural.

- Penyebab Utama: Di sisi air (water side), musuh utamanya adalah gas-gas terlarut. Oksigen (O₂) adalah penyebab utama korosi pitting, yaitu korosi lokal yang membentuk lubang-lubang kecil namun dalam yang dapat menembus pipa dengan cepat. Karbon dioksida (CO₂) dapat membentuk asam karbonat yang menyebabkan korosi grooving atau pengikisan, terutama di jalur kondensat.

- Dampak: Korosi secara diam-diam menggerogoti ketebalan pipa. Jika tidak terdeteksi, hal ini dapat menyebabkan kebocoran mendadak atau bahkan kegagalan katastropik pada boiler, yang membahayakan keselamatan dan menyebabkan kerugian finansial yang besar.

- Pencegahan Awal: Salah satu metode pencegahan korosi oksigen yang paling fundamental adalah penggunaan Deaerator. Alat ini berfungsi untuk memanaskan air umpan dan menghilangkan gas-gas terlarut seperti oksigen sebelum air masuk ke dalam boiler.

Alat Ukur Esensial: Menerjemahkan Data dari Conductivity & TDS Meter

Untuk melawan kerak dan korosi secara efektif, Anda memerlukan sistem peringatan dini. Di sinilah peran Conductivity Meter dan TDS Meter menjadi sangat krusial. Alat-alat ini memberikan data kuantitatif yang memungkinkan Anda mendeteksi masalah sebelum menjadi kritis.

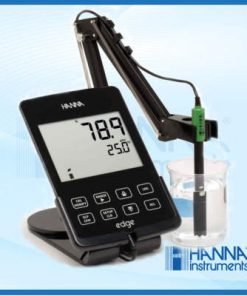

Untuk kebutuhan conductivity meter, berikut produk yang direkomendasikan:

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Sedangkan untuk mengukur TDS, berikut produk yang direkomendasikan:

Conductivity Meter

Hubungan antara konduktivitas dan TDS (Total Dissolved Solids) sangat erat. Konduktivitas mengukur kemampuan air menghantarkan listrik (dalam microSiemens/cm atau µS/cm), yang berbanding lurus dengan jumlah ion terlarut. TDS mengukur total berat padatan terlarut (dalam parts per million atau ppm). Secara praktis, nilai TDS seringkali diestimasi dari nilai konduktivitas menggunakan faktor konversi (biasanya sekitar 0.5-0.7).

Untuk pemantauan yang lebih canggih, terutama di sistem bertekanan tinggi, digunakan konsep cation conductivity. Ini adalah metode pengukuran yang secara spesifik menargetkan anion korosif seperti klorida dan sulfat, memberikan indikasi yang lebih akurat tentang potensi korosi.

Cara Kerja dan Penggunaan Conductivity Meter untuk Air Boiler

Conductivity meter bekerja berdasarkan prinsip sederhana: semakin banyak ion (garam, mineral) terlarut dalam air, semakin tinggi kemampuannya untuk menghantarkan listrik. Dalam konteks boiler, alat ini berfungsi sebagai indikator utama kemurnian air.

Penggunaan utamanya adalah sebagai dasar untuk mengontrol laju blowdown. Ketika air di dalam boiler menguap, konsentrasi mineral terlarut akan meningkat. Pembacaan konduktivitas yang tinggi menandakan bahwa konsentrasi pengotor sudah terlalu pekat, dan sebagian air boiler perlu dibuang (blowdown) dan digantikan dengan air umpan baru yang lebih murni.

Fungsi TDS Meter dalam Mengontrol Padatan Terlarut

TDS (Total Dissolved Solids) meter memberikan angka yang lebih intuitif (dalam ppm) mengenai total konsentrasi padatan terlarut. Mengontrol level TDS sangat penting untuk mencegah:

- Pembentukan Kerak: Semakin tinggi TDS, semakin besar kemungkinan mineral akan mengendap dan membentuk kerak.

- Buih (Foaming) dan Carryover: Konsentrasi TDS yang sangat tinggi dapat menyebabkan pembentukan buih di permukaan air. Buih ini dapat terbawa bersama uap (carryover), menurunkan kualitas uap dan berpotensi merusak peralatan hilir seperti turbin.

Standar maksimum TDS untuk air di dalam boiler sangat bervariasi tergantung pada desain dan tekanan, namun angka acuan umum bisa mencapai 1900 ppm sebelum blowdown menjadi wajib.

Membaca Sinyal Bahaya: Saat Konduktivitas & TDS Terlalu Tinggi

Pembacaan konduktivitas atau TDS yang melebihi batas yang direkomendasikan adalah sinyal bahaya yang harus segera ditindaklanjuti. Dampak langsungnya adalah:

- Peningkatan drastis risiko pembentukan kerak dan korosi.

- Potensi terjadinya carryover yang mencemari uap.

- Penurunan efisiensi transfer panas yang signifikan.

Sebagai aturan praktis, untuk mencegah korosi, banyak ahli merekomendasikan untuk menjaga konduktivitas air di bawah 3.000 ppm (setara dengan sekitar 6.000 µS/cm), meskipun angka ini harus selalu disesuaikan dengan spesifikasi boiler Anda.

Strategi Kontrol & Optimisasi: Dari Treatment Hingga Blowdown

Memiliki data dari alat ukur saja tidak cukup. Kunci sukses terletak pada penerapan strategi yang sistematis untuk mengontrol kualitas air. Siklus manajemen air boiler yang efektif terdiri dari tiga langkah utama: pre-treatment, internal treatment, dan manajemen blowdown yang cerdas.

Untuk referensi ilmiah mengenai berbagai metode pengolahan air, dokumen dari National Bureau of Standards (NIST) mengenai Dasar-Dasar Pengolahan Air Boiler memberikan landasan yang kuat.

Langkah 1: Pre-Treatment Air Umpan (External Treatment)

Perlindungan terbaik dimulai bahkan sebelum air masuk ke dalam boiler. Proses pre-treatment bertujuan untuk menghilangkan sebagian besar pengotor dari air baku. Metode yang umum digunakan meliputi:

- Water Softening: Menggunakan resin penukar ion untuk menghilangkan mineral penyebab kesadahan seperti kalsium dan magnesium. Ini adalah garis pertahanan pertama melawan kerak.

- Demineralisasi / Reverse Osmosis (RO): Proses ini menghilangkan hampir semua padatan terlarut (TDS), menghasilkan air dengan kemurnian sangat tinggi. Ini sangat efektif untuk menurunkan konduktivitas secara drastis.

- Deaerator: Seperti yang telah dibahas, alat ini sangat krusial untuk menghilangkan gas terlarut, terutama oksigen. Deaerator bekerja dengan memanaskan air umpan untuk menurunkan kelarutan gas, yang kemudian dibuang ke atmosfer, sehingga secara signifikan mengurangi risiko korosi oksigen.

Langkah 2: Perlindungan di Dalam Boiler (Internal Treatment)

Meskipun pre-treatment sudah sangat efektif, sejumlah kecil pengotor masih bisa masuk ke dalam boiler. Di sinilah peran internal treatment—injeksi bahan kimia dalam dosis terkontrol langsung ke dalam boiler—menjadi penting. Bahan kimia ini berfungsi sebagai:

- Oxygen Scavengers: Bahan kimia seperti natrium sulfit (sodium sulfite) akan bereaksi dengan sisa oksigen terlarut, mengubahnya menjadi senyawa yang tidak korosif.

- Scale Inhibitors: Polimer khusus yang menjaga mineral penyebab kerak tetap terlarut dalam air, mencegahnya menempel pada permukaan pipa dan mengubahnya menjadi lumpur yang mudah dibuang melalui blowdown.

- pH Boosters: Bahan kimia yang menjaga air boiler tetap dalam kondisi basa (alkalin) sesuai standar ASME untuk meminimalkan potensi korosi.

Langkah 3: Manajemen Blowdown Cerdas Berbasis Data

Blowdown adalah proses vital untuk membuang air yang konsentrasinya sudah terlalu pekat dan menggantinya dengan air umpan baru. Namun, blowdown yang berlebihan akan membuang air, energi panas, dan bahan kimia secara percuma. Di sisi lain, blowdown yang kurang akan menyebabkan penumpukan pengotor.

Manajemen blowdown yang cerdas adalah kunci efisiensi:

- Blowdown Manual Terjadwal: Dilakukan secara periodik berdasarkan jadwal. Metode ini sederhana namun kurang efisien karena tidak beradaptasi dengan perubahan beban boiler atau kualitas air umpan.

- Blowdown Otomatis Berbasis Sensor: Sistem ini menggunakan sensor konduktivitas yang terpasang secara online. Ketika sensor mendeteksi bahwa konduktivitas telah mencapai batas maksimum yang ditetapkan, katup blowdown akan terbuka secara otomatis. Setelah konduktivitas kembali ke level aman, katup akan menutup. Metode ini jauh lebih efisien, memastikan blowdown hanya dilakukan saat benar-benar diperlukan, sehingga menghemat air dan energi secara signifikan.

Untuk contoh teknis perhitungan laju blowdown, dokumen dari Kalkulasi Blowdown Boiler ESDM dapat menjadi referensi yang bermanfaat.

FAQ – Pertanyaan Umum Seputar Kualitas Air Boiler

Apa perbedaan antara air umpan (feedwater) dan air boiler (boiler water)?

Air umpan (feedwater) adalah air yang telah melalui proses pre-treatment dan siap untuk dimasukkan ke dalam boiler. Kualitasnya harus sangat tinggi dengan tingkat pengotor yang rendah. Sementara itu, air boiler (boiler water) adalah air yang berada di dalam drum boiler. Seiring proses pemanasan dan penguapan, konsentrasi mineral dan padatan terlarut di dalam air boiler akan terus meningkat, sehingga kualitasnya berbeda dan perlu dikontrol melalui blowdown.

Seberapa sering pemantauan kualitas air boiler harus dilakukan?

Frekuensi pemantauan sangat bergantung pada tekanan operasi boiler dan kualitas air umpan. Untuk boiler bertekanan tinggi yang kritis, pemantauan kontinu menggunakan sensor online sangat direkomendasikan. Untuk boiler bertekanan lebih rendah, pengecekan sampel secara harian atau bahkan per shift kerja mungkin sudah memadai. Kuncinya adalah konsistensi dalam pencatatan data.

Bagaimana cara memilih conductivity atau TDS meter yang tepat?

Beberapa faktor penting yang perlu dipertimbangkan saat memilih alat ukur untuk aplikasi industri adalah:

- Rentang Pengukuran: Pastikan rentang alat (misalnya, 0-10.000 µS/cm) sesuai dengan kondisi operasional boiler Anda.

- Ketahanan Suhu dan Tekanan: Sensor harus mampu bertahan pada suhu dan tekanan tinggi di dalam sistem boiler.

- Kebutuhan Kalibrasi: Pilih alat yang mudah dikalibrasi untuk memastikan akurasi pembacaan jangka panjang.

- Tipe Sensor: Tentukan apakah Anda memerlukan sensor online yang terpasang permanen untuk monitoring kontinu, atau alat portabel untuk pengecekan sampel secara berkala.

Kesimpulan: Investasi Kualitas Air untuk Profitabilitas Jangka Panjang

Mengelola kualitas air boiler secara proaktif bukanlah sekadar biaya operasional, melainkan sebuah investasi langsung yang memberikan keuntungan nyata. Dengan memahami bahwa kualitas air adalah kunci efisiensi, Anda dapat mencegah musuh utama seperti kerak dan korosi sebelum mereka menyebabkan kerusakan. Alat ukur modern seperti conductivity dan TDS meter berfungsi sebagai sistem peringatan dini yang andal, memberikan data yang Anda butuhkan untuk mengambil tindakan yang tepat.

Pada akhirnya, mengubah data menjadi tindakan—baik melalui pre-treatment yang efektif, penggunaan bahan kimia yang tepat, maupun manajemen blowdown yang cerdas—akan secara langsung mengurangi konsumsi bahan bakar, memperpanjang umur pakai boiler, dan yang terpenting, memastikan operasi yang aman dan andal.

Sebagai supplier dan distributor alat ukur dan instrumen pengujian yang fokus melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami betapa krusialnya data yang akurat untuk operasional Anda. Kami menyediakan berbagai solusi instrumentasi, termasuk conductivity dan TDS meter industri, yang dirancang untuk membantu perusahaan seperti Anda mengoptimalkan proses, meningkatkan efisiensi, dan menjaga aset vital. Jika Anda siap untuk mengubah data menjadi profit, mari diskusikan kebutuhan perusahaan Anda bersama kami.

This article provides general guidance. Always consult the boiler manufacturer’s specifications and a qualified water treatment professional before implementing any new procedures.

Rekomendasi Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

Conductivity Meter

HI9812-51: Alat Ukur pH, EC, dan TDS Portable untuk Hidroponik

Conductivity Meter

Conductivity Meter

Conductivity Meter

Referensi

- Institut Teknologi Sepuluh Nopember. (2017). PEMODELAN DAN ANALISA BOILER MENGGUNAKAN KESETIMBANGAN MASSA DAN ENERGI. ITS Repository. Retrieved from https://repository.its.ac.id/48595/1/2414106017_Undergraduate_Theses.pdf

- The National Board of Boiler and Pressure Vessel Inspectors. (N.D.). DRAFT BOILER/FEEDWATER GUIDELINES (NB-410). The National Board. Retrieved from https://www.nationalboard.org/SiteDocuments/Commissioned%20Inspectors/NB-410.pdf

- WaterTreater.net. (N.D.). RECOMMENDED ABMA & ASME BOILER WATER LIMITS. Retrieved from http://www.watertreater.net/technicalasme.php