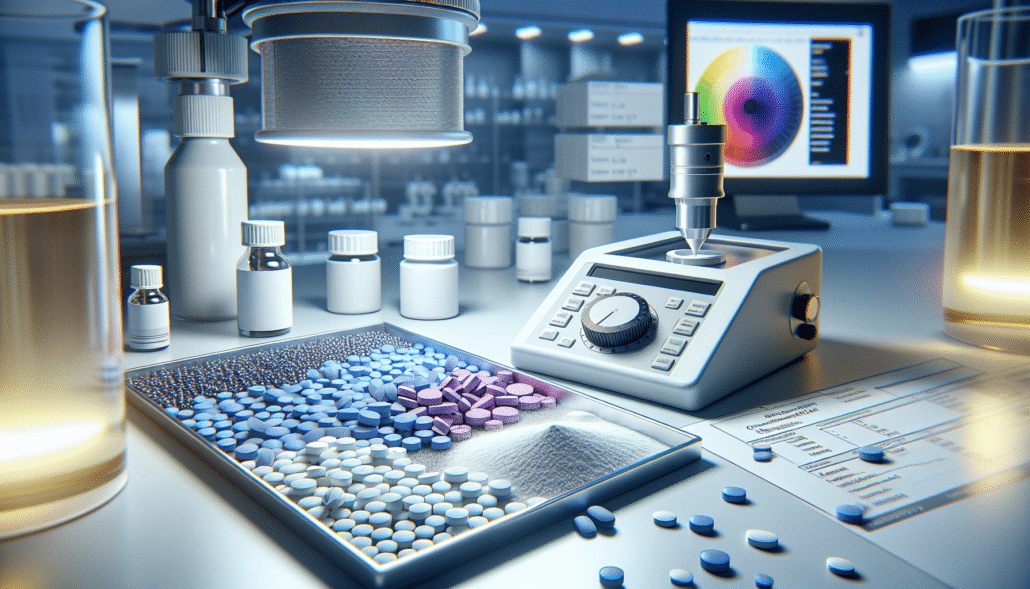

Satu penolakan batch produk karena inkonsistensi warna dapat merugikan perusahaan ribuan dolar, belum lagi potensi penundaan produksi dan pengawasan regulasi yang lebih ketat. Bagi seorang Manajer Quality Control (QC) atau Ilmuwan Formulasi, ini adalah skenario yang harus dihindari dengan segala cara. Warna bukan sekadar estetika; ia adalah atribut kualitas kritis yang menjadi penanda langsung dari keamanan, stabilitas, dan integritas produk.

Selamat datang di panduan definitif untuk membangun program pengendalian warna yang patuh terhadap Good Manufacturing Practices (GMP) atau Cara Pembuatan Obat yang Baik (CPOB). Artikel ini dirancang sebagai kerangka kerja end-to-end yang akan membawa Anda dari teori dasar hingga implementasi praktis di lantai produksi. Kita akan membahas mengapa warna sangat penting, menyelami teknologi pengukuran yang objektif, merinci langkah demi langkah implementasi program QC yang siap diaudit, dan akhirnya, menyajikan strategi proaktif untuk menjaga stabilitas warna dan mengatasi penyimpangan.

- Mengapa Konsistensi Warna Obat Adalah Pilar Kualitas & Keamanan

- Teknologi di Balik Angka: Mengukur Warna Secara Objektif

- Panduan Implementasi Program QC Warna Sesuai CPOB/GMP

- Strategi Proaktif Menjaga Stabilitas Warna dan Troubleshooting

- Kesimpulan: Menguasai Warna untuk Keunggulan Kompetitif

- References

Mengapa Konsistensi Warna Obat Adalah Pilar Kualitas & Keamanan

Dalam industri farmasi yang sangat teregulasi, pengendalian warna jauh melampaui preferensi visual. Ini adalah parameter fundamental yang secara langsung terkait dengan kualitas dan keamanan produk. Seperti yang dinyatakan oleh para ahli, “Evaluasi warna yang presisi sesuai dengan pedoman farmakope sangat penting untuk menjamin bahwa produk farmasi memenuhi persyaratan regulasi yang ketat dan aman untuk digunakan oleh pasien”2. Warna yang konsisten adalah janji tak terucap kepada pasien bahwa produk yang mereka konsumsi sama efektif dan amannya dengan batch sebelumnya. Sebaliknya, penyimpangan warna bisa menjadi sinyal pertama adanya perubahan formula, kontaminasi, atau degradasi produk yang berpotensi membahayakan.

Konsistensi fisik, termasuk warna, sangat memengaruhi persepsi dan keamanan pasien. Untuk panduan lebih lanjut mengenai hal ini, regulator seperti FDA Guidance on Physical Attributes of Tablets menekankan pentingnya atribut ini.

Dari Kepercayaan Pasien hingga Pencegahan Kesalahan Medis

Bagi pasien, warna adalah salah satu pengidentifikasi utama obat mereka. Perubahan warna yang tidak terduga dapat menimbulkan kecemasan, keraguan terhadap kualitas produk, dan bahkan menyebabkan ketidakpatuhan dalam pengobatan. Di lingkungan klinis yang sibuk, warna yang unik dan konsisten berfungsi sebagai garda terdepan untuk mencegah kesalahan medis, membantu perawat dan apoteker membedakan antara puluhan jenis obat dengan cepat dan akurat. Dengan demikian, konsistensi warna secara langsung membangun kepercayaan merek (brand trust), meyakinkan baik tenaga medis maupun pasien bahwa produk tersebut otentik dan berkualitas tinggi.

Warna sebagai Indikator Kritis Stabilitas & Degradasi Produk

Secara ilmiah, warna produk farmasi adalah cerminan dari stabilitas kimia dan fisiknya. Perubahan warna sering kali merupakan indikator visual pertama dari masalah yang lebih dalam. Misalnya, munculnya bintik-bintik gelap pada tablet vitamin C bisa menandakan oksidasi. Perubahan warna pada sirup dapat mengindikasikan pertumbuhan mikroba atau reaksi kimia antara bahan aktif dan eksipien. Fenomena seperti hidrolisis, fotodegradasi (kerusakan akibat cahaya), dan interaksi dengan kemasan semuanya dapat bermanifestasi sebagai penyimpangan warna. Oleh karena itu, pemantauan warna yang ketat adalah alat diagnostik yang kuat untuk mendeteksi degradasi produk sebelum mencapai tingkat yang membahayakan efikasi atau keamanan. Untuk pemahaman yang lebih mendalam, penelitian ilmiah tentang Quantitative Evaluation of Color Changes in Stability Studies memberikan bukti kuat mengenai korelasi ini.

Teknologi di Balik Angka: Mengukur Warna Secara Objektif

Mengandalkan persepsi visual manusia untuk menilai warna penuh dengan subjektivitas dan variabilitas. Faktor-faktor seperti kelelahan mata, kondisi pencahayaan, dan perbedaan persepsi antar individu membuat evaluasi visual tidak dapat diandalkan untuk tujuan QC yang ketat. Di sinilah teknologi pengukuran warna berperan. Instrumen modern seperti spektrofotometer menyediakan “metode kuantitatif untuk pengukuran warna [yang] menghilangkan subjektivitas dalam penilaian warna, menghilangkan variabilitas di antara analis yang berbeda, memaksimalkan akurasi dan presisi, dan dapat dimanfaatkan di seluruh proses pengembangan obat”3. Dengan mengubah data spektral menjadi angka yang dapat diukur, kita dapat membuat keputusan yang objektif dan dapat dipertahankan saat audit. Standar resmi untuk metode ini dijelaskan dalam USP General Chapter on Instrumental Color Measurement.

Colorimeter vs. Spektrofotometer: Mana yang Tepat untuk Anda?

Memilih instrumen yang tepat adalah langkah krusial. Meskipun sering digunakan secara bergantian, colorimeter dan spektrofotometer bekerja dengan prinsip yang berbeda dan cocok untuk aplikasi yang berbeda pula.

- Colorimeter: Alat ini mengukur warna dengan cara yang mirip dengan mata manusia. Ia menggunakan tiga filter (merah, hijau, biru) untuk mengukur nilai tristimulus warna. Colorimeter ideal untuk aplikasi kontrol kualitas yang sederhana, di mana tujuannya adalah untuk memastikan warna batch produksi cocok dengan standar yang telah ditetapkan. Alat ini umumnya lebih terjangkau dan mudah digunakan.Contoh alat colorimeter:

Colorimeter

Colorimeter

Colorimeter

- Spektrofotometer: Ini adalah instrumen yang lebih canggih. Ia mengukur warna dengan mengukur pantulan atau transmisi cahaya di seluruh spektrum cahaya tampak. Ini memberikan “sidik jari” spektral warna yang jauh lebih detail. Spektrofotometer sangat penting selama tahap penelitian dan pengembangan (R&D) untuk menganalisis karakteristik warna suatu formula dan sangat diperlukan untuk mendeteksi metamerisme (fenomena di mana dua warna terlihat sama di bawah satu sumber cahaya tetapi berbeda di bawah sumber cahaya lain).Contoh alat spektrofotometer:

Spectrophotometer

Berikut adalah tabel perbandingan sederhana untuk konteks QC farmasi:

| Fitur | Colorimeter | Spektrofotometer |

|---|---|---|

| Prinsip Kerja | Mengukur cahaya melalui 3 filter (RGB) | Mengukur cahaya di seluruh spektrum tampak |

| Output Data | Nilai tristimulus (misal, Lab*) | Data spektral lengkap & nilai Lab* |

| Aplikasi Utama | Kontrol kualitas rutin, perbandingan batch | R&D, formulasi, analisis warna kompleks |

| Akurasi | Baik untuk perbandingan | Sangat tinggi, standar referensi |

| Deteksi Metamerisme | Tidak bisa | Bisa |

| Biaya | Lebih rendah | Lebih tinggi |

| Contoh | AMTAST AMT506 | Model benchtop dari HunterLab, X-Rite |

Memahami Bahasa Warna: CIE Lab dan Delta E (ΔEab)

Untuk menguantifikasi warna, industri mengandalkan sistem CIE Lab*. Ini adalah ruang warna tiga dimensi yang memetakan semua warna yang dapat dilihat oleh mata manusia.

- L*: Merepresentasikan kecerahan (lightness), dari 0 (hitam) hingga 100 (putih).

- a*: Merepresentasikan sumbu merah-hijau. Nilai positif menunjukkan merah, nilai negatif menunjukkan hijau.

- b*: Merepresentasikan sumbu kuning-biru. Nilai positif menunjukkan kuning, nilai negatif menunjukkan biru.

Dengan mendefinisikan warna standar produk Anda dalam nilai Lab, Anda memiliki titik referensi yang objektif. Selanjutnya, untuk mengukur perbedaan antara warna sampel dan standar, kita menggunakan Delta E (ΔEab). Delta E adalah satu angka yang mewakili total perbedaan warna. Secara umum, nilai ΔE di bawah 1.0 dianggap tidak terlihat oleh mata manusia biasa. Dalam industri farmasi, batas toleransi yang jauh lebih ketat sering kali diperlukan. Instrumen presisi tinggi, seperti AMTAST AMT506 yang memiliki deviasi ΔE*ab kurang dari 0.08, menetapkan tolok ukur akurasi yang dibutuhkan untuk kontrol kualitas yang andal.

Faktor Kunci yang Memengaruhi Akurasi Pengukuran Warna

Mendapatkan data yang akurat tidak hanya bergantung pada instrumen, tetapi juga pada proses. Kesalahan pengukuran dapat menyebabkan keputusan yang salah, seperti menolak batch yang sebenarnya baik atau meloloskan batch yang bermasalah. Berikut adalah beberapa faktor kunci yang harus dikendalikan:

Praktik yang Harus Dilakukan (Do’s):

- Kalibrasi Rutin: Selalu kalibrasi instrumen Anda sebelum setiap sesi pengukuran menggunakan standar putih dan hitam yang dapat dilacak (traceable).

- Persiapan Sampel Konsisten: Pastikan sampel disiapkan dengan cara yang sama setiap saat. Untuk tablet, tentukan apakah akan mengukur permukaan utuh atau serbuk yang telah dihaluskan. Untuk cairan, gunakan kuvet dengan path length yang sama dan pastikan tidak ada gelembung udara.

- Kendalikan Lingkungan: Lakukan pengukuran di area dengan pencahayaan yang terkontrol dan suhu yang stabil untuk menghindari variasi.

- Lakukan Pengukuran Berulang: Ambil beberapa bacaan pada sampel yang sama (dan pada beberapa sampel dari batch yang sama) dan hitung rata-ratanya untuk memastikan representasi yang akurat.

Praktik yang Harus Dihindari (Don’ts):

- Jangan Lewatkan Kalibrasi: Menggunakan instrumen yang tidak dikalibrasi adalah sumber kesalahan terbesar.

- Jangan Abaikan Tekstur dan Kilap: Permukaan yang mengkilap atau bertekstur dapat memengaruhi pembacaan. Gunakan pengaturan instrumen yang sesuai (misalnya, ‘specular included/excluded’) secara konsisten.

- Jangan Gunakan Sampel yang Tidak Representatif: Pastikan sampel yang Anda ukur benar-benar mewakili seluruh batch.

- Jangan Biarkan Cahaya Eksternal Masuk: Pastikan tidak ada cahaya dari luar yang masuk ke port pengukuran instrumen.

Panduan Implementasi Program QC Warna Sesuai CPOB/GMP

Membangun program QC warna yang kuat adalah perwujudan dari prinsip dasar GMP yang ditetapkan oleh World Health Organization (WHO): “kualitas dibangun ke dalam produk, dan tidak hanya diuji pada produk jadi”1. Ini berarti pengendalian warna harus menjadi bagian integral dari sistem mutu Anda, dari awal hingga akhir. Berikut adalah kerangka kerja empat langkah untuk mengimplementasikan program yang patuh dan efektif.

Langkah 1: Menetapkan Standar dan Spesifikasi Warna

Langkah pertama adalah mendefinisikan seperti apa “warna yang benar” untuk setiap produk. Ini menjadi “golden standard” Anda.

- Pilih Batch Referensi: Pilih batch produksi yang dianggap ideal dari segi warna, stabilitas, dan atribut kualitas lainnya.

- Ukur Secara Kuantitatif: Gunakan spektrofotometer untuk mengukur batch referensi ini secara menyeluruh dan tetapkan nilai Lab* standarnya. Untuk cairan, Anda dapat menggunakan standar warna referensi dari farmakope (misalnya, 37 warna referensi dari European Pharmacopoeia) sebagai titik awal.

- Tetapkan Batas Toleransi (Tolerance Limits): Tentukan rentang Lab yang dapat diterima dan, yang lebih penting, batas maksimum ΔEab untuk kriteria rilis batch (batch release). Batas ini harus didasarkan pada studi stabilitas dan data historis, serta mempertimbangkan variabilitas proses yang normal.

Langkah 2: Membuat Prosedur Operasi Standar (SOP)

Setiap proses dalam lingkungan GMP memerlukan SOP yang jelas dan terperinci. SOP untuk pengukuran warna harus mencakup, setidaknya:

- Tujuan dan Ruang Lingkup: Untuk produk apa SOP ini berlaku.

- Tanggung Jawab: Siapa yang berwenang melakukan pengujian.

- Prosedur Persiapan Sampel: Instruksi langkah-demi-langkah yang spesifik untuk setiap bentuk sediaan (misalnya, “haluskan 5 tablet menjadi serbuk homogen”, “ambil 10 mL sampel sirup dari tengah wadah”).

- Pengoperasian Instrumen: Cara menyalakan, mengkalibrasi, dan mengatur parameter instrumen (misalnya, observer angle, illuminant).

- Prosedur Pengukuran: Cara menempatkan sampel dan mengambil bacaan.

- Pencatatan dan Pelaporan Data: Format yang harus digunakan untuk mencatat nilai Lab, ΔEab, dan informasi batch.

- Kriteria Keberterimaan: Batas spesifikasi yang telah ditetapkan pada Langkah 1.

Memiliki template SOP yang solid adalah aset berharga untuk memastikan konsistensi dan kepatuhan.

Langkah 3: Kalibrasi, Validasi, dan Perawatan Instrumen

Instrumen yang tidak terverifikasi menghasilkan data yang tidak dapat dipertahankan.

- Kalibrasi: Jadwalkan kalibrasi internal harian/mingguan menggunakan standar kerja dan kalibrasi eksternal tahunan oleh vendor atau laboratorium terakreditasi menggunakan standar yang dapat dilacak ke badan standar nasional (seperti NIST).

- Validasi Metode: Lakukan validasi metode pengujian warna Anda untuk membuktikan bahwa metode tersebut akurat, presisi, dapat diulang (repeatable), dan dapat direproduksi (reproducible) dalam lingkungan laboratorium Anda.

- Perawatan Rutin: Ikuti jadwal perawatan yang direkomendasikan pabrikan untuk menjaga instrumen dalam kondisi optimal.

Langkah 4: Dokumentasi dan Kesiapan Audit

Dalam dunia GMP, jika tidak didokumentasikan, itu tidak pernah terjadi. Dokumentasi yang teliti adalah kunci untuk melewati audit regulasi (misalnya, oleh BPOM) dengan sukses. Pastikan Anda menyimpan catatan yang lengkap dan mudah diakses untuk:

- Log Kalibrasi dan Perawatan Instrumen.

- Catatan Pengujian untuk Setiap Batch: Termasuk identitas sampel, hasil mentah, perhitungan, dan keputusan lulus/gagal.

- Investigasi Out of Specification (OOS): Dokumentasi lengkap tentang setiap penyimpangan warna, analisis akar masalah, dan tindakan korektif yang diambil.

Seperti yang ditekankan dalam panduan WHO GMP, dokumentasi dan catatan yang terkontrol adalah persyaratan inti dari jaminan kualitas1.

Strategi Proaktif Menjaga Stabilitas Warna dan Troubleshooting

Kontrol kualitas yang hebat tidak hanya reaktif (menangkap produk yang gagal) tetapi juga proaktif (mencegah kegagalan terjadi). Mengadopsi pendekatan Quality by Design (QbD) berarti Anda merancang stabilitas warna ke dalam produk dan proses sejak awal.

Formulasi Cerdas: Pemilihan Eksipien dan Pelapisan (Coating)

Stabilitas warna sering kali ditentukan pada tahap formulasi.

- Pemilihan Eksipien: Pilih eksipien yang diketahui memiliki interaksi minimal dengan bahan aktif dan tahan terhadap degradasi. Hindari eksipien yang rentan terhadap oksidasi atau reaksi Maillard.

- Penggunaan Antioksidan: Untuk bahan aktif yang rentan teroksidasi, penambahan antioksidan dapat secara signifikan memperpanjang stabilitas warna.

- Pelapisan Fungsional (Functional Coatings): Untuk bahan aktif yang sensitif terhadap cahaya (photosensitive), penggunaan lapisan film opak pada tablet adalah strategi yang sangat efektif. Pigmen seperti titanium dioksida (TiO2) dalam lapisan dapat memblokir radiasi UV dan cahaya tampak, melindungi bahan aktif di dalamnya. Praktik ini sejalan dengan pedoman internasional seperti ICH Q1B Guideline on Photostability Testing.

Mengatasi Inkonsistensi: Analisis Akar Masalah (Root Cause Analysis)

Ketika penyimpangan warna terjadi, pendekatan yang sistematis untuk menemukan akar masalah sangat penting. Menggunakan alat seperti diagram Ishikawa (fishbone) dapat membantu tim Anda memetakan semua kemungkinan penyebab secara terstruktur. Kategori utama yang perlu diselidiki meliputi:

- Bahan Baku (Materials): Apakah ada variabilitas pada pemasok eksipien atau bahan aktif?

- Metode (Method): Apakah SOP diikuti dengan benar? Apakah ada masalah dengan metode pengujian itu sendiri?

- Mesin (Machine): Apakah parameter proses pada mesin pencetak tablet atau pengaduk (misalnya, suhu, kecepatan) menyimpang? Apakah instrumen QC berfungsi dengan baik?

- Manusia (Manpower): Apakah ada kesalahan operator atau kebutuhan pelatihan tambahan?

- Lingkungan (Environment): Apakah ada fluktuasi kelembaban atau suhu di area produksi atau penyimpanan?

Dengan menganalisis setiap kemungkinan ini, Anda dapat mengidentifikasi akar masalah yang sebenarnya dan menerapkan tindakan korektif dan pencegahan (CAPA) yang efektif untuk mencegah masalah berulang.

Kesimpulan: Menguasai Warna untuk Keunggulan Kompetitif

Pengendalian warna dalam industri farmasi dan suplemen bukanlah tugas sepele—ini adalah disiplin ilmu yang memadukan kepatuhan regulasi, ilmu material, dan teknologi presisi. Kita telah melihat bahwa warna adalah atribut kualitas kritis yang berdampak langsung pada keamanan pasien, stabilitas produk, dan kepercayaan merek.

Kunci untuk menguasai pengendalian warna terletak pada tiga pilar:

- Memahami “Mengapa”: Mengakui bahwa warna adalah indikator kualitas yang vital.

- Mengukur Secara Objektif: Beralih dari penilaian subjektif ke data kuantitatif yang andal menggunakan instrumen seperti colorimeter dan spektrofotometer.

- Menerapkan Sistem yang Kuat: Membangun program QC yang patuh terhadap GMP/CPOB, lengkap dengan standar yang jelas, SOP yang terperinci, dan dokumentasi yang siap diaudit.

Dengan mengadopsi kerangka kerja yang diuraikan dalam panduan ini, Anda tidak hanya dapat menghindari penolakan batch yang merugikan tetapi juga memperkuat sistem mutu Anda, memastikan keamanan pasien, dan pada akhirnya, membangun keunggulan kompetitif melalui kualitas produk yang tak tergoyahkan.

Sebagai supplier dan distributor alat ukur dan uji yang melayani klien bisnis dan aplikasi industri, CV. Java Multi Mandiri memahami tantangan yang Anda hadapi dalam mencapai presisi dan kepatuhan. Kami menyediakan instrumen pengukuran warna yang akurat dan andal untuk mendukung program quality control di perusahaan Anda. Jika Anda ingin mengoptimalkan operasi dan memenuhi kebutuhan peralatan komersial Anda, tim ahli kami siap membantu. Hubungi kami dan mari diskusikan kebutuhan perusahaan Anda untuk menemukan solusi yang paling efektif dan efisien.

Rekomendasi Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

References

- World Health Organization (WHO). (N.D.). A WHO guide to good manufacturing practice (GMP) requirements, Part 1: Standard operating procedures and master formulae. Retrieved from https://www.who.int/docs/default-source/essential-medicines/gmp-who-guide-part1-sop-master-formulae.pdf?sfvrsn=56272dd1_2

- Mettler-Toledo. (N.D.). Color Determination According to Ph. Eur. and USP Regulations. Retrieved from https://www.mt.com/us/en/home/library/guides/lab-analytical-instruments/uvvis-pharma-color-guide.html

- HunterLab. (N.D.). How to Monitor Pharmaceutical Color Standards Using Advanced Spectral Technology. Retrieved from https://www.hunterlab.com/blog/how-to-monitor-pharmaceutical-color-standards-using-advanced-spectral-technology/