Bayangkan sebuah skenario: ribuan vial produk injeksi steril siap dikirim, namun tim Quality Control (QC) menahan seluruh batch. Alasannya? Perbedaan warna yang nyaris tak terlihat, namun cukup untuk memicu alarm kegagalan kualitas. Satu batch yang ditolak tidak hanya berarti kerugian finansial yang signifikan, tetapi juga penundaan produksi, investigasi yang memakan waktu, dan potensi kerusakan reputasi di industri farmasi yang sangat teregulasi. Inilah realitas dari risiko yang ditimbulkan oleh kontrol warna yang tidak memadai.

Selama bertahun-tahun, banyak fasilitas bergantung pada inspeksi visual—metode subjektif yang penuh dengan risiko dan inkonsistensi. Namun, dalam lingkungan Good Manufacturing Practices (GMP) modern, “kira-kira” tidaklah cukup. Penyimpangan warna bukanlah masalah estetika; ini adalah sinyal peringatan kritis yang bisa menandakan ketidakstabilan produk, kontaminasi, atau kegagalan proses.

Artikel ini adalah panduan definitif bagi para profesional QC dan QA farmasi untuk beralih dari tebakan subjektif ke kontrol objektif berbasis data. Kami akan memandu Anda melalui proses penguasaan konsistensi warna untuk sediaan injeksi dan cairan lainnya. Kita akan membahas mengapa warna adalah atribut kualitas kritis (CQA), alat dan standar yang diperlukan, cara mengimplementasikan proses pengujian yang tervalidasi, dan strategi untuk mengatasi setiap penyimpangan.

- Mengapa Warna Adalah Atribut Kualitas Kritis (CQA) di Farmasi?

- Instrumen & Standar: Peralihan dari Subjektif ke Objektif

- Panduan Implementasi: Proses Uji Warna Injeksi Sesuai GMP

- Troubleshooting: Investigasi Kegagalan & Pencegahan Proaktif

- Kesimpulan: Dari Risiko Subjektif ke Keunggulan Objektif

- References

Mengapa Warna Adalah Atribut Kualitas Kritis (CQA) di Farmasi?

Dalam industri farmasi, warna lebih dari sekadar penampilan. Ini adalah parameter ilmiah yang terukur dan merupakan salah satu Atribut Kualitas Kritis (Critical Quality Attribute – CQA) yang paling mendasar dari suatu produk. Mengabaikan konsistensi warna berarti mengabaikan pilar fundamental dari jaminan kualitas dan keamanan pasien. Penyimpangan warna pada produk farmasi dapat menjadi indikator pertama dari masalah yang lebih dalam, dan kegagalan quality control warna dapat memiliki konsekuensi yang sangat mahal. Dalam beberapa kasus, satu pergeseran warna kecil dapat mengakibatkan kerugian material hingga ratusan juta rupiah akibat penolakan batch.

QA Director’s Corner: “A color shift isn’t a cosmetic issue; it’s a potential indicator of instability, impurity, or a process failure. It’s the first signal that patient safety could be at risk.”

Dampak Penyimpangan Warna: Dari Keamanan Pasien hingga Kerugian Finansial

Penyimpangan warna dalam batch produksi obat injeksi adalah bendera merah yang tidak bisa diabaikan. Dampaknya merambat ke seluruh operasional bisnis dan dapat mencakup:

- Indikasi Degradasi Produk: Perubahan warna sering kali merupakan tanda pertama bahwa bahan aktif farmasi (API) atau eksipien telah terdegradasi, yang dapat secara langsung mengurangi efikasi dan masa simpan produk.

- Potensi Kontaminasi: Warna yang tidak terduga dapat menandakan adanya kontaminan atau pengotor yang masuk selama proses manufaktur.

- Masalah Keamanan Pasien: Jika perubahan warna disebabkan oleh degradasi atau kontaminasi, keamanan pasien menjadi taruhan utama.

- Penolakan Batch & Penarikan Produk: Batch yang tidak memenuhi spesifikasi warna akan ditolak secara internal, menyebabkan kerugian finansial langsung. Jika produk sudah terdistribusi, penyimpangan dapat memicu penarikan produk (recall) yang mahal dan merusak citra merek.

- Penyelidikan Regulasi: Penyimpangan yang signifikan dapat memicu audit dan penyelidikan oleh badan regulasi seperti BPOM, yang dapat berujung pada denda atau bahkan penangguhan izin produksi.

Definisi CQA Menurut Standar Regulasi (FDA & ICH)

Untuk memperkuat pentingnya warna, kita harus merujuk pada kerangka kerja regulasi. Badan-badan seperti FDA dan International Council for Harmonisation (ICH) mendefinisikan CQA sebagai dasar dari pendekatan kualitas modern. Menurut para ahli dari FDA, CQA adalah “properti atau karakteristik fisik, kimia, biologis, atau mikrobiologis… yang harus berada dalam batas, rentang, atau distribusi yang sesuai untuk memastikan kualitas produk yang diinginkan.”

Warna secara eksplisit termasuk dalam kategori atribut fisik ini. Kerangka kerja ini menekankan bahwa setiap CQA, termasuk warna, harus dikontrol secara ketat karena dampaknya yang langsung terhadap kualitas produk. Pendekatan berbasis risiko ini adalah fondasi dari sistem mutu farmasi modern, sebagaimana diuraikan dalam pedoman seperti ICH Q10 Pharmaceutical Quality System.

Instrumen & Standar: Peralihan dari Subjektif ke Objektif

Kelemahan terbesar dari inspeksi visual adalah subjektivitasnya. Persepsi warna dapat bervariasi antar individu dan dipengaruhi oleh faktor eksternal seperti pencahayaan. Konica Minolta, seorang ahli dalam pengukuran warna, menyatakan, “Ini sangat subjektif karena persepsi warna berbeda di antara individu… Untuk menghilangkan risiko kesalahan manusia dan penilaian visual yang subjektif, penggunaan instrumen pengukuran warna… akan sangat membantu.”

Peralihan ke pengukuran instrumental mengubah warna dari opini menjadi data numerik yang objektif, dapat diulang, dan dapat dilacak. Instrumen seperti colorimeter dan spektrofotometer bekerja dengan prinsip dasar melewatkan sumber cahaya yang terkontrol melalui sampel cairan dan mengukur jumlah cahaya yang diserap atau ditransmisikan pada panjang gelombang tertentu. Data ini kemudian diubah menjadi nilai warna yang dapat dibandingkan secara akurat dengan standar.

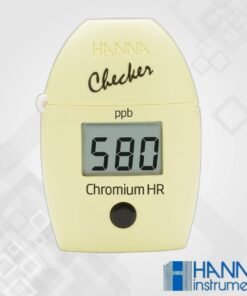

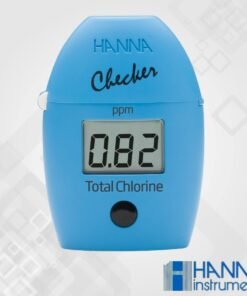

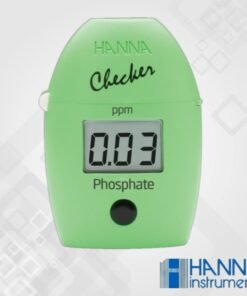

Untuk kebutuhan colorimeter, berikut produk yang direkomendasikan:

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Chlorine Tester

Colorimeter

Perbedaan Mendasar: Colorimeter vs. Spektrofotometer

Meskipun sering digunakan secara bergantian, colorimeter dan spektrofotometer memiliki perbedaan mendasar yang penting untuk dipahami oleh para profesional QC.

| Fitur | Colorimeter | Spektrofotometer |

|---|---|---|

| Prinsip | Mengukur cahaya pada beberapa panjang gelombang diskrit (biasanya merah, hijau, biru) untuk meniru persepsi mata manusia. | Mengukur cahaya di seluruh spektrum panjang gelombang (UV, tampak, IR), memberikan data warna yang jauh lebih detail. |

| Output | Biasanya memberikan nilai tristimulus (misalnya, RGB, CIE XYZ) yang dapat dikonversi ke Lab*. | Menyediakan data spektral lengkap dan dapat menghitung nilai warna dalam berbagai skala (CIE Lab*, Gardner, APHA, dll.). |

| Presisi | Baik untuk kontrol kualitas umum dan perbandingan warna sederhana. | Sangat presisi, ideal untuk penelitian, pengembangan formulasi, dan deteksi perbedaan warna yang sangat halus. |

| Biaya | Umumnya lebih terjangkau. | Investasi yang lebih signifikan. |

| Kasus Penggunaan Terbaik | Pengujian rutin untuk memastikan batch berada dalam toleransi warna yang telah ditetapkan. | Menetapkan standar ‘golden batch’, menganalisis penyebab penyimpangan warna, dan aplikasi yang membutuhkan kepatuhan ketat terhadap berbagai standar Farmakope. |

Untuk sebagian besar aplikasi QC rutin pada sediaan injeksi yang jernih, colorimeter berkualitas tinggi sudah memadai. Namun, untuk pengembangan dan investigasi, spektrofotometer menawarkan kemampuan diagnostik yang superior.

Memahami Standar Warna Farmakope (USP & EP)

Kepatuhan regulasi menuntut pengukuran terhadap standar yang diakui secara resmi. Dua badan utama yang menetapkan standar ini adalah United States Pharmacopeia (USP) dan European Pharmacopoeia (Ph. Eur.).

- European Pharmacopoeia (EP): Menyediakan 37 larutan referensi warna untuk evaluasi cairan.

- US Pharmacopeia (USP): Menyediakan 20 larutan referensi warna (diberi label A hingga T).

Secara tradisional, pengujian dilakukan dengan membandingkan sampel secara visual dengan larutan referensi ini. Namun, metode modern menggunakan instrumen yang telah dikalibrasi untuk mengukur warna secara objektif dan membandingkan hasilnya dengan nilai numerik yang setara dengan standar Farmakope, menghilangkan sepenuhnya ambiguitas dari perbandingan visual.

Panduan Implementasi: Proses Uji Warna Injeksi Sesuai GMP

Mengimplementasikan sistem kontrol warna yang andal dan sesuai GMP bukanlah sekadar membeli alat. Ini adalah tentang membangun proses yang terdokumentasi, tervalidasi, dan terintegrasi ke dalam sistem mutu Anda. Berikut adalah kerangka kerja langkah demi langkah.

Langkah 1: Menetapkan Standar ‘Golden Batch’ untuk Produksi

Setiap proses kontrol yang efektif dimulai dengan standar yang jelas. ‘Golden batch’ adalah batch produksi yang telah terbukti memenuhi semua spesifikasi kualitas dan dianggap sebagai referensi ideal.

- Pilih Batch Referensi: Pilih batch yang mewakili target kualitas produk Anda secara sempurna.

- Kuantifikasi Warna Secara Instrumental: Gunakan spektrofotometer presisi tinggi untuk mengukur warna ‘golden batch’. Hasilnya tidak boleh hanya “jernih” atau “sedikit kuning”, melainkan data numerik yang spesifik.

- Gunakan Ruang Warna CIE Lab: Ruang warna ini merepresentasikan warna sebagai tiga nilai: L (kecerahan), a (sumbu merah-hijau), dan b (sumbu kuning-biru). Ini memberikan “sidik jari” warna yang objektif untuk standar Anda.

- Dokumentasikan & Tetapkan Toleransi: Catat nilai Lab* dari ‘golden batch’ sebagai standar resmi. Kemudian, tentukan batas toleransi yang dapat diterima (misalnya, ΔE < 1.0) untuk semua batch di masa mendatang.

Langkah 2: Prosedur Pengukuran dengan Colorimeter (SOP)

Prosedur Operasi Standar (SOP) memastikan bahwa setiap pengukuran dilakukan secara konsisten dan akurat, terlepas dari siapa operatornya.

- Kalibrasi Instrumen: Selalu mulai dengan mengkalibrasi colorimeter menggunakan standar kalibrasi putih dan hitam (atau nol) sesuai instruksi pabrikan.

- Persiapan Sampel: Gunakan kuvet (wadah sampel) yang bersih, kering, dan bebas goresan. Pastikan tidak ada gelembung udara di dalam sampel yang dapat mengganggu jalur cahaya.

- Pengukuran: Tempatkan kuvet di dalam instrumen, pastikan orientasinya konsisten setiap saat. Lakukan pengukuran. Sebaiknya lakukan beberapa kali pembacaan (misalnya, tiga kali) dan ambil rata-ratanya untuk meningkatkan keandalan.

- Interpretasi Hasil: Bandingkan data Lab* yang diperoleh dari sampel dengan standar ‘golden batch’ yang telah ditetapkan. Hitung nilai Delta E (ΔE), yang merupakan ukuran total perbedaan warna. Jika berada dalam toleransi yang ditetapkan, batch tersebut lulus.

Pro Tip: Untuk sediaan injeksi steril, gunakan kuvet atau wadah sampel steril sekali pakai untuk mencegah kontaminasi silang selama pengukuran. Akurasi dimulai dengan penanganan sampel yang benar.

Baca juga: Cara Kalibrasi & Validasi Colorimeter: Panduan Lab Lengkap

Langkah 3: Validasi Metode Uji Warna Sesuai ICH Q2(R2)

Untuk memenuhi persyaratan GMP, metode pengujian Anda harus divalidasi. Validasi adalah proses terdokumentasi yang membuktikan bahwa prosedur analisis Anda cocok untuk tujuan yang dimaksudkan dan memberikan hasil yang andal dan akurat. Pedoman ICH Q2(R2) Guidance on Method Validation adalah standar emas global untuk proses ini.

Menurut pedoman ICH, parameter inti yang harus dievaluasi selama validasi metode meliputi: Spesifisitas, Linearitas, Akurasi, Presisi (termasuk keterulangan dan presisi intermediat), dan Robustness.

Parameter Kunci Validasi: Akurasi, Presisi, dan Spesifisitas

- Akurasi: Menunjukkan seberapa dekat hasil pengukuran dengan nilai sebenarnya. Ini diuji dengan menganalisis sampel dengan konsentrasi warna yang diketahui (standar referensi). Dalam analogi papan dart, akurasi adalah seberapa dekat anak panah Anda dengan pusat target.

- Presisi: Menunjukkan tingkat keseragaman di antara serangkaian pengukuran dari sampel yang sama. Ini membuktikan bahwa metode Anda dapat diulang. Di papan dart, presisi adalah seberapa dekat sekelompok anak panah satu sama lain, bahkan jika mereka tidak tepat di tengah.

- Spesifisitas: Kemampuan metode untuk menilai analit (dalam hal ini, warna) secara tegas di hadapan komponen lain yang mungkin ada (misalnya, eksipien lain dalam formulasi).

Baca juga: Cara Memantau Reaksi Kimia dengan Colorimeter Digital

Troubleshooting: Investigasi Kegagalan & Pencegahan Proaktif

Bahkan dengan sistem terbaik, penyimpangan bisa terjadi. Kunci dari sistem mutu yang matang adalah bagaimana Anda merespons kegagalan ini dan mencegahnya terulang kembali.

QA Director’s Corner: “A deviation is a learning opportunity. A thorough investigation not only solves the immediate problem but strengthens your entire quality system.”

Akar Masalah Umum Warna Batch Tidak Konsisten

Saat menghadapi inkonsistensi warna, mulailah investigasi Anda dengan memeriksa area-area umum berikut:

- Variabilitas Bahan Baku: Apakah ada perubahan pemasok atau batch baru dari bahan baku (API atau eksipien) yang memiliki profil warna yang sedikit berbeda?

- Parameter Proses Kritis: Apakah ada penyimpangan dalam parameter proses seperti waktu pencampuran, suhu, atau paparan cahaya/oksigen selama produksi?

- Pembersihan Peralatan: Apakah ada sisa dari batch sebelumnya yang menyebabkan kontaminasi silang?

- Kalibrasi Instrumen QC: Apakah colorimeter atau spektrofotometer dikalibrasi dengan benar dan berfungsi sesuai spesifikasi?

- Stabilitas Produk: Apakah perubahan warna terjadi setelah produksi, yang mengindikasikan masalah stabilitas formulasi?

Panduan Investigasi Penyimpangan Warna (Root Cause Analysis)

Ketika penyimpangan terdeteksi, GMP menuntut investigasi formal untuk menemukan akar masalah (Root Cause Analysis).

- Dokumentasi Awal: Segera karantina batch yang terpengaruh dan dokumentasikan semua informasi yang relevan: nomor batch, tanggal, hasil pengukuran, dan standar yang digunakan.

- Bentuk Tim Investigasi: Libatkan perwakilan dari QC, Produksi, dan QA.

- Lakukan Analisis Akar Masalah: Gunakan alat seperti diagram Fishbone (Ishikawa) untuk memetakan semua kemungkinan penyebab yang terkait dengan Manusia, Mesin, Metode, Material, dan Lingkungan.

- Implementasikan CAPA: Setelah akar masalah diidentifikasi, terapkan Tindakan Korektif (Corrective Action) untuk mengatasi masalah pada batch saat ini dan Tindakan Pencegahan (Preventive Action) untuk mencegah masalah tersebut terulang di masa depan.

- Dokumentasikan Laporan: Buat laporan investigasi lengkap yang merinci temuan, analisis, dan tindakan CAPA yang diambil.

Kesimpulan: Dari Risiko Subjektif ke Keunggulan Objektif

Warna dalam sediaan injeksi farmasi bukanlah detail kecil; ini adalah atribut kualitas kritis yang tidak bisa dinegosiasikan dan merupakan cerminan langsung dari integritas produk Anda. Mengandalkan penilaian visual yang subjektif di lingkungan yang diatur secara ketat saat ini sama saja dengan mengundang risiko kegagalan batch, kerugian finansial, dan pengawasan regulasi.

Peralihan ke kontrol warna yang objektif dan berbasis data menggunakan instrumen seperti colorimeter dan spektrofotometer adalah langkah esensial. Dengan menetapkan standar ‘golden batch’ yang jelas, mengikuti SOP yang ketat, dan memvalidasi metode pengujian Anda sesuai dengan standar global seperti ICH, Anda mengubah kontrol kualitas dari sebuah seni menjadi sebuah ilmu. Menguasai kontrol warna adalah landasan dari sistem mutu farmasi modern yang kuat, memastikan bahwa setiap batch yang keluar dari fasilitas Anda tidak hanya konsisten, tetapi juga aman dan efektif.

Sebagai supplier dan distributor alat ukur dan uji terkemuka, CV. Java Multi Mandiri memahami tantangan yang dihadapi oleh klien bisnis dan industri dalam mencapai standar kualitas tertinggi. Kami berspesialisasi dalam menyediakan instrumen presisi, termasuk colorimeter dan spektrofotometer, yang dirancang untuk memenuhi tuntutan ketat aplikasi farmasi. Tim kami siap membantu perusahaan Anda mengoptimalkan operasional dan memenuhi kebutuhan peralatan komersial Anda. Untuk diskusikan kebutuhan perusahaan Anda, hubungi spesialis kami hari ini dan bangun kemitraan untuk keunggulan kualitas.

This article is for informational purposes for pharmaceutical professionals. It is not a substitute for official regulatory guidelines (e.g., GMP, Pharmacopoeias). Always consult the latest official documentation for compliance.

Rekomendasi Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

Colorimeter

References

- Yu, L. X., Amidon, G., Khan, M. A., Hoag, S. W., Polli, J., Raju, G. K., & Woodcock, J. (2014). Understanding pharmaceutical quality by design. The AAPS journal, 16(4), 771–783. Retrieved from https://pmc.ncbi.nlm.nih.gov/articles/PMC4070262/

- Konica Minolta Sensing. (N.D.). Understanding the European Pharmacopoeia (EP) and US Pharmacopeia (USP) Color Scales. Retrieved from https://sensing.konicaminolta.asia/understanding-the-european-pharmacopoeia-and-us-pharmacopeia-color-scales/

- AMSbiopharma. (N.D.). ICH Guidelines for Analytical Method Validation: Principles, Requirements and Industry Applications. Retrieved from https://amsbiopharma.com/ich-guidelines-analytical-method/