Bayangkan skenario ini: sebuah batch komponen mobil yang baru saja selesai dilapisi logam ditolak seluruhnya oleh tim quality control. Permukaannya berbintik, ada bagian yang menggelembung, dan warnanya tidak seragam. Kerugiannya bukan hanya material dan bahan kimia yang terbuang, tetapi juga jam kerja yang sia-sia, jadwal produksi yang terganggu, dan kepercayaan pelanggan yang terkikis. Frustrasi seperti ini adalah realita pahit di banyak fasilitas pelapisan logam. Namun, hasil yang konsisten dan berkualitas tinggi bukanlah keberuntungan, melainkan buah dari penguasaan sains di balik proses tersebut.

Kunci untuk mengubah lini pelapisan Anda dari sumber masalah menjadi pusat keunggulan terletak pada pengendalian variabel proses yang paling krusial. Artikel ini adalah panduan definitif dan berorientasi pada tindakan (action-oriented playbook) Anda untuk menguasai dua pilar utama: pH dan suhu. Kami akan menjembatani kesenjangan antara kimia yang kompleks dan realitas di lantai produksi, memberikan Anda wawasan, teknik, dan strategi untuk mendiagnosis masalah hari ini dan mencegahnya terjadi di masa depan. Mari kita ubah lini pelapisan Anda menjadi model kualitas, konsistensi, dan profitabilitas.

- Mengapa Kontrol Proses Adalah Fondasi Pelapisan Logam Berkualitas

- Menguasai pH: Pengaruh dan Teknik Kontrol Presisi

- Mengendalikan Suhu: Dari Laju Deposisi hingga Stabilitas Larutan

- Panduan Visual: Diagnosis dan Solusi Cacat Pelapisan Logam

- Teknik Lanjutan untuk Meningkatkan Efisiensi Proses

- Kesimpulan: Dari Kontrol Menuju Keunggulan

- References

Mengapa Kontrol Proses Adalah Fondasi Pelapisan Logam Berkualitas

Sebelum menyelami ‘bagaimana’, sangat penting untuk memahami ‘mengapa’. Dalam dunia pelapisan logam industri, kontrol proses bukanlah sekadar item dalam checklist; ini adalah fondasi dari seluruh operasi yang sukses. Mengabaikan parameter fundamental seperti pH, suhu, dan rapat arus (current density) sama saja dengan berjudi dengan hasil akhir, yang pada akhirnya berdampak langsung pada efisiensi pelapisan logam dan profitabilitas bisnis.

Analisis industri menunjukkan bahwa lebih dari 50% cacat hasil pelapisan logam seringkali dapat ditelusuri kembali ke kegagalan dalam persiapan permukaan dan kontrol proses yang tidak memadai[1]. Ini menegaskan bahwa kualitas bukanlah hasil kebetulan, melainkan hasil dari disiplin dan presisi. Untuk mencapai hasil yang dapat diprediksi dan diulang, setiap operator harus memahami ‘Segitiga Kualitas’—interaksi dinamis antara pH, Suhu, dan Rapat Arus. Ketiga elemen ini saling terkait; perubahan pada satu elemen akan secara langsung mempengaruhi cara kerja dua elemen lainnya, menentukan segalanya mulai dari penampilan hingga daya tahan lapisan. Mematuhi standar kualitas yang ketat, seperti yang ditetapkan oleh badan industri, adalah langkah awal. Untuk informasi lebih lanjut tentang standar ini, ASTM Committee for Metallic Coatings menyediakan sumber daya yang sangat berharga.

Dampak Finansial dari Cacat dan Inefisiensi

Proses plating yang tidak efisien dan menghasilkan banyak cacat bukan hanya masalah teknis, tetapi juga masalah finansial yang serius. Biaya tersembunyi dari kontrol proses yang buruk dapat menggerogoti margin keuntungan secara signifikan. Pertimbangkan dampak nyata berikut:

- Pengerjaan Ulang (Rework): Setiap komponen yang harus dilapis ulang mengonsumsi dua kali lipat bahan kimia, energi, dan tenaga kerja.

- Limbah Bahan Kimia: Proses yang tidak terkontrol seringkali menyebabkan pemborosan bahan kimia yang mahal. Salah satu penyebab utama adalah ‘drag-out’—larutan yang terbawa keluar dari tangki oleh komponen dan rak. Jika tidak dikelola dengan baik, drag-out dapat menyumbang hingga 25% dari total penggunaan bahan kimia[2].

- Konsumsi Energi Berlebih: Pemanas atau pendingin yang bekerja terus-menerus karena kontrol suhu yang buruk akan membengkakkan tagihan listrik.

- Penolakan Produk (Rejection): Ini adalah biaya paling fatal. Sebagai contoh, tingkat penolakan sebesar 5% pada lini pelapisan berukuran sedang dapat dengan mudah berarti kerugian ribuan dolar setiap bulannya dalam bentuk material, waktu, dan potensi kehilangan kontrak.

Mengelola efisiensi dan mengurangi limbah adalah kunci untuk operasional yang berkelanjutan dan menguntungkan. Untuk panduan lebih lanjut tentang praktik terbaik di sektor ini, EPA Metal Finishing Sector Guide menawarkan wawasan mendalam.

Menguasai pH: Pengaruh dan Teknik Kontrol Presisi

Dari semua variabel dalam larutan elektroplating, pH mungkin adalah yang paling berpengaruh namun sering disalahpahami. pH, yang merupakan ukuran keasaman atau kebasaan larutan, secara langsung mendikte reaksi kimia yang terjadi di permukaan komponen Anda. Mengabaikan kontrol pH elektroplating sama saja dengan mencoba memasak tanpa mengontrol suhu oven—hasilnya tidak akan pernah konsisten.

Setiap jenis larutan pelapisan memiliki rentang pH optimal yang sempit di mana ia dirancang untuk beroperasi secara efisien. Bekerja di luar rentang ini tidak hanya akan menurunkan kualitas tetapi juga dapat merusak larutan plating itu sendiri.

Untuk referensi, berikut adalah tabel rentang pH optimal untuk beberapa jenis pelapisan yang umum:

| Jenis Pelapisan | Rentang pH Optimal |

|---|---|

| Watts Nickel | 4.0 – 4.5 |

| Acid Copper | < 1.0 |

| Acid Zinc | 5.0 – 5.5 |

| Alkaline Zinc (Non-Cyanide) | > 13.0 |

Untuk pengukuran pH yang akurat, pertimbangkan pH meter berikut:

Bagaimana pH Mempengaruhi Kualitas Lapisan Anda

Pengaruh pH terhadap kualitas lapisan logam mobil dan komponen industri lainnya sangatlah mendalam. Pergeseran kecil dapat menyebabkan perubahan besar pada hasil akhir. Berikut adalah cara pH secara langsung memengaruhi lapisan Anda:

- Efisiensi Arus: Pada pH yang terlalu rendah (terlalu asam) di banyak larutan, energi listrik akan lebih banyak digunakan untuk menghasilkan gelembung hidrogen daripada untuk mengendapkan logam. Hal ini secara drastis mengurangi efisiensi proses, memperlambat laju pelapisan, dan membuang-buang energi.

- Tegangan Internal (Internal Stress): pH yang tidak tepat adalah penyebab utama tegangan internal yang tinggi pada lapisan. Tegangan yang bersifat ‘tensile’ (menarik) akan membuat lapisan menjadi getas dan mudah retak atau terkelupas. Sebaliknya, tegangan ‘compressive’ (menekan) membuat lapisan lebih ulet dan tahan lama. Studi menunjukkan bahwa dalam beberapa larutan pelapisan nikel, peningkatan pH dari 3.0 menjadi 5.0 dapat mengubah tegangan internal dari tensile menjadi compressive, secara dramatis meningkatkan daya tahan lapisan[3].

- Kecerahan dan Penampilan: Aditif organik seperti pencerah (brighteners) sangat sensitif terhadap pH. Di luar rentang optimal, aditif ini bisa pecah atau tidak berfungsi, menghasilkan lapisan yang kusam, berkabut, atau bahkan kasar.

- Struktur Butiran: pH mempengaruhi ukuran dan orientasi kristal logam yang diendapkan, yang pada gilirannya menentukan sifat fisik lapisan seperti kekerasan dan ketahanan aus.

Panduan Praktis Mengukur dan Menyesuaikan pH

Kontrol pH yang efektif adalah tentang akurasi dan konsistensi. Berikut adalah pendekatan berjenjang (‘Good, Better, Best’) untuk mengelola pH di fasilitas Anda:

- Baik (Good): Kertas pH/Lakmus. Metode ini cepat dan murah untuk perkiraan kasar. Namun, akurasinya terbatas dan rentan terhadap kesalahan interpretasi warna, sehingga tidak direkomendasikan untuk kontrol proses yang presisi.

- Lebih Baik (Better): pH Meter Digital Portabel. Ini adalah standar minimum untuk setiap fasilitas pelapisan profesional. Dengan kalibrasi yang benar menggunakan larutan buffer, alat ini memberikan pembacaan yang akurat dan dapat diandalkan.

- Terbaik (Best): Sensor pH Inline dan Sistem Dosis Otomatis. Untuk operasi skala besar, sistem otomatis yang terus-menerus memonitor pH dan menambahkan larutan asam atau basa sesuai kebutuhan adalah investasi terbaik. Sistem ini menghilangkan tebakan, mengurangi variabilitas, dan memastikan proses selalu berjalan pada titik optimal.

Checklist ‘Do’s and Don’ts’ untuk Penyesuaian pH:

- DO: Selalu tambahkan bahan kimia penyesuai secara perlahan sambil mengaduk larutan untuk mencegah konsentrasi lokal yang ekstrem.

- DON’T: Jangan pernah menambahkan air ke asam pekat; selalu tambahkan asam ke air.

- DO: Gunakan bahan kimia yang tepat. Tabel kompatibilitas di bawah ini adalah panduan awal.

- DON’T: Jangan melakukan penyesuaian besar sekaligus. Lakukan penambahan kecil dan uji ulang untuk menghindari ‘overshooting’ target pH.

Tabel Kompatibilitas Penyesuai pH:

| Jenis Larutan | Untuk Menurunkan pH (Lebih Asam) | Untuk Menaikkan pH (Lebih Basa) |

|---|---|---|

| Watts Nickel | Asam Sulfat | Nikel Karbonat |

| Acid Zinc | Asam Klorida | Kalium Hidroksida |

| Alkaline Zinc | – | Natrium Hidroksida |

Mengendalikan Suhu: Dari Laju Deposisi hingga Stabilitas Larutan

Bersama dengan pH, suhu adalah variabel kedua yang paling kritis dalam menentukan keberhasilan proses pelapisan Anda. Suhu mempengaruhi laju reaksi kimia, kelarutan komponen, dan efektivitas aditif. Pengaturan suhu larutan plating yang tepat adalah kunci untuk mencapai kecepatan produksi yang diinginkan tanpa mengorbankan kualitas.

Sama seperti pH, setiap larutan memiliki rentang suhu operasi yang ideal. Bekerja di bawah suhu optimal akan memperlambat proses secara signifikan, sementara suhu yang terlalu tinggi dapat menyebabkan dekomposisi aditif, lapisan yang kasar, atau bahkan merusak peralatan.

Untuk pengukuran suhu yang akurat, pertimbangkan thermometer berikut:

Thermometer

Thermometer

Thermometer

Thermometer

Dampak Suhu Terhadap Kecepatan dan Kualitas Plating

Suhu memiliki dampak langsung dan terukur pada berbagai aspek proses pelapisan:

- Laju Deposisi: Aturan umum dalam kimia adalah bahwa menaikkan suhu akan mempercepat laju reaksi. Dalam elektroplating, ini berarti laju pengendapan logam yang lebih cepat. Data menunjukkan bahwa meningkatkan suhu dari 20°C ke 40°C dapat menggandakan laju pelapisan dalam beberapa proses seng asam (acid zinc)[4].

- Efisiensi Arus: Suhu yang lebih tinggi umumnya meningkatkan konduktivitas larutan, yang dapat meningkatkan efisiensi arus dan memungkinkan penggunaan rapat arus yang lebih tinggi untuk produksi yang lebih cepat.

- Kelarutan dan Fungsi Aditif: Banyak aditif organik memiliki kelarutan yang bergantung pada suhu. Suhu yang terlalu rendah dapat menyebabkan aditif ‘mengendap’, sementara suhu yang terlalu tinggi dapat menyebabkannya terurai, yang keduanya akan merusak kualitas lapisan.

- Tegangan Internal: Suhu juga memainkan peran penting dalam mengelola tegangan internal. Dalam banyak kasus, suhu yang lebih tinggi dapat membantu mengurangi tegangan tensile, menghasilkan lapisan yang lebih ulet.

Memilih Sistem Pemanas dan Pendingin yang Tepat

Memilih peralatan yang tepat untuk pengaturan suhu larutan plating adalah keputusan penting yang mempengaruhi biaya operasional dan keandalan.

Untuk Pemanasan:

- Pemanas Rendam (Immersion Heaters): Ini adalah pilihan paling umum. Kunci utamanya adalah memilih material selubung yang tepat untuk menahan korosi dari larutan kimia Anda.

- Steam Coils / Heat Exchangers: Untuk operasi skala besar, sistem ini bisa lebih efisien dari segi energi, terutama jika fasilitas Anda sudah memiliki sumber uap.

Tabel Seleksi Material Pemanas:

| Material Pemanas | Kompatibilitas Umum |

|---|---|

| Titanium | Larutan nikel, larutan asam kuat |

| Stainless Steel 316 | Larutan pembersih alkali ringan, bilasan |

| Teflon (PTFE) | Larutan sangat korosif seperti krom, asam kuat |

Untuk Pendinginan:

- Cooling Coils: Kumparan yang dialiri air dingin atau glikol dapat direndam dalam tangki untuk menghilangkan panas berlebih yang dihasilkan selama proses.

- Chiller Eksternal: Untuk kebutuhan pendinginan yang lebih besar dan kontrol suhu yang lebih presisi, chiller yang mensirkulasikan larutan melalui heat exchanger eksternal adalah solusi terbaik.

Menurut para ahli pemanasan industri, “Investasi awal pada sistem kontrol suhu yang tepat dengan kontroler PID (Proportional-Integral-Derivative) akan terbayar dengan cepat melalui penghematan energi dan pengurangan tingkat cacat produk, dibandingkan dengan termostat on/off sederhana.”

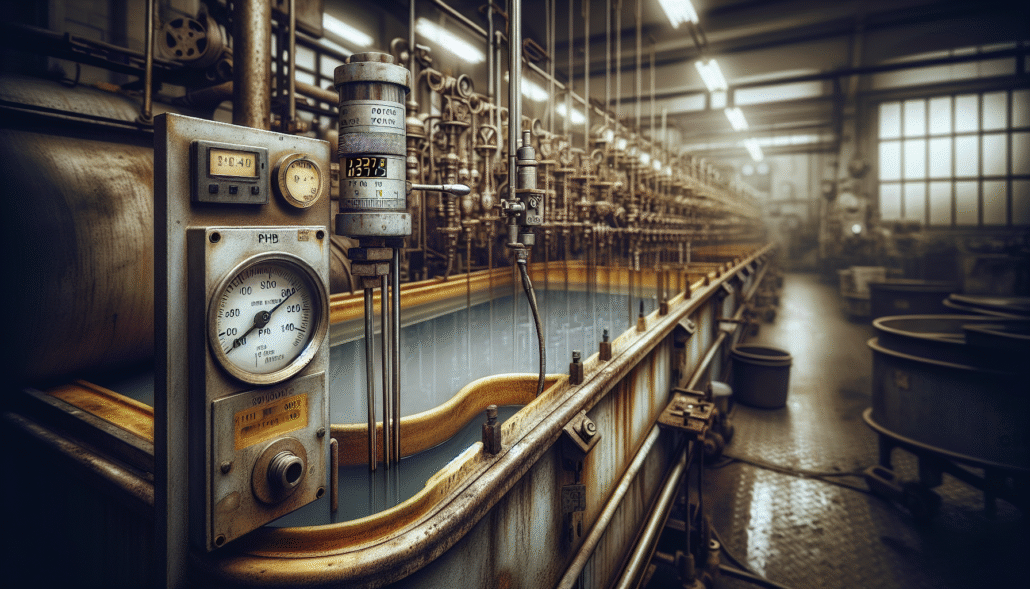

Panduan Visual: Diagnosis dan Solusi Cacat Pelapisan Logam

Teori adalah satu hal, tetapi menghadapi komponen yang cacat adalah tantangan nyata di lantai produksi. Bagian ini berfungsi sebagai panduan pemecahan masalah visual untuk membantu Anda mendiagnosis cacat hasil pelapisan logam yang paling umum dan menghubungkannya kembali ke kemungkinan penyebab terkait pH dan suhu. Untuk sumber daya pemecahan masalah tambahan, P2InfoHouse Metal Plating Resources menyediakan berbagai dokumen bermanfaat.

Pitting (Berbintik): Penyebab dan Cara Mengatasi

Deskripsi Visual: Cacat ini muncul sebagai lubang-lubang kecil atau kawah di permukaan lapisan, mirip dengan pori-pori.

Kemungkinan Penyebab:

-

-

- Gelembung Hidrogen: pH yang terlalu rendah dapat menyebabkan produksi gas hidrogen yang berlebihan. Gelembung ini menempel pada permukaan komponen, menghalangi pengendapan logam di area tersebut.

- Kontaminasi Organik: Minyak, gemuk, atau produk dekomposisi dari aditif (seringkali dipercepat oleh suhu yang terlalu tinggi) dapat menyebabkan pitting.

- Partikel Padat: Larutan yang kotor atau tidak tersaring dengan baik mengandung partikel yang dapat menempel di permukaan.

-

Solusi Terkait pH & Suhu:

-

-

- Periksa dan sesuaikan pH ke rentang optimal untuk meminimalkan evolusi hidrogen.

- Verifikasi suhu operasi. Suhu yang terlalu tinggi dapat ‘memasak’ aditif organik.

- Tingkatkan agitasi (pengadukan) untuk membantu melepaskan gelembung hidrogen dari permukaan.

- Lakukan perawatan karbon (carbon treatment) pada larutan untuk menghilangkan kontaminasi organik.

-

Blistering/Peeling (Menggelembung/Terkelupas): Akar Masalah dan Solusi

Deskripsi Visual: Lapisan logam terangkat dari permukaan substrat, membentuk gelembung atau dapat dikupas seperti cat.

Kemungkinan Penyebab:

-

-

- Persiapan Permukaan yang Buruk: Ini adalah penyebab nomor satu. Pembersihan, pembilasan, atau aktivasi yang tidak memadai meninggalkan lapisan kontaminasi tipis yang mencegah daya rekat yang baik.

- Tegangan Internal yang Sangat Tinggi: Seperti yang telah dibahas, pH atau suhu yang jauh di luar spesifikasi dapat menciptakan tegangan tensile yang ekstrem, menyebabkan lapisan menarik dirinya sendiri lepas dari substrat.

- Kontaminasi Antar Tangki: ‘Drag-in’ larutan dari tangki sebelumnya (misalnya, sisa pembersih alkali di tangki pelapisan asam) dapat merusak daya rekat.

-

Solusi Terkait pH & Suhu:

-

-

- Meskipun sebagian besar terkait dengan pembersihan, verifikasi pH dan suhu untuk memastikan keduanya tidak menyebabkan tegangan internal yang berlebihan.

- Audit seluruh proses pra-perlakuan Anda, pastikan setiap langkah dilakukan dengan benar sesuai standar industri.

- Pastikan pembilasan antar proses sudah efektif.

-

Burning (Terbakar) di Area Rapat Arus Tinggi

Deskripsi Visual: Lapisan tampak gelap, kasar, atau seperti bubuk di sudut-sudut tajam, tepi, atau area yang paling dekat dengan anoda.

Kemungkinan Penyebab:

- Rapat Arus Terlalu Tinggi: Arus listrik secara alami terkonsentrasi di area rapat arus tinggi (HCD). Jika rapat arus melebihi batas yang dapat ditangani oleh larutan, pengendapan menjadi tidak terkendali dan ‘terbakar’.

- Konsentrasi Logam Rendah: Kurangnya ion logam yang tersedia di larutan membuat area HCD lebih rentan terbakar.

- Parameter yang Salah: pH yang tidak tepat atau suhu yang terlalu rendah dapat mempersempit rentang rapat arus yang dapat diterima, membuat pembakaran lebih mungkin terjadi bahkan pada pengaturan arus normal.

Solusi Terkait pH & Suhu:

- Periksa dan sesuaikan pH dan suhu ke titik tengah rentang optimal mereka. Ini akan memperluas jendela operasi yang aman.

- Analisis dan sesuaikan konsentrasi logam dalam larutan.

- Turunkan arus total atau pertimbangkan untuk menggunakan ‘thieves’ (pencuri arus) atau pelindung untuk mendistribusikan arus lebih merata.

Teknik Lanjutan untuk Meningkatkan Efisiensi Proses

Setelah Anda menguasai kontrol pH dan suhu, langkah selanjutnya adalah optimasi proses pelapisan secara holistik. Ini adalah tentang menemukan cara untuk menghasilkan lebih banyak produk berkualitas tinggi dengan lebih sedikit limbah, waktu, dan biaya.

Mengurangi Drag-Out: Strategi Hemat Bahan Kimia

Drag-out adalah kerugian bahan kimia yang tidak terlihat namun signifikan. Setiap kali rak komponen diangkat dari tangki, ia membawa serta sejumlah larutan yang berharga. Mengurangi drag-out adalah salah satu cara tercepat dan termurah untuk meningkatkan efisiensi pelapisan logam.

- Perlambat Kecepatan Penarikan: Mengangkat rak secara perlahan memberi waktu lebih bagi larutan untuk menetes kembali ke tangki.

- Tingkatkan Waktu Tetes: Biarkan rak menggantung di atas tangki selama 10-30 detik sebelum pindah ke tangki berikutnya.

- Gunakan Papan Penetes (Drain Boards): Pasang papan miring di antara tangki untuk menangkap tetesan dan mengembalikannya ke tangki asal.

- Optimalkan Orientasi Komponen: Gantung komponen sedemikian rupa sehingga meminimalkan area di mana larutan dapat terperangkap.

Anda dapat memperkirakan biaya drag-out dengan perhitungan sederhana: (Konsentrasi Bahan Kimia) x (Volume Drag-Out per Rak) x (Jumlah Rak per Hari) x (Harga Bahan Kimia). Hasilnya seringkali mengejutkan dan menjadi motivasi kuat untuk bertindak.

Optimasi Desain Rak/Jig untuk Keseragaman Lapisan

Cara Anda memegang komponen selama proses pelapisan sama pentingnya dengan kimia larutan itu sendiri. Desain rak atau jig yang buruk adalah penyebab utama hasil plating tidak merata.

Tujuan Desain Rak yang Baik:

- Memegang komponen dengan aman.

- Menyediakan kontak listrik yang baik dan konsisten.

- Mengorientasikan komponen untuk drainase yang optimal dan distribusi arus yang seragam.

- Menghindari ‘efek sangkar Faraday’ di mana area dalam komponen tidak mendapatkan lapisan yang cukup.

Praktik Terbaik Desain Rak (‘Do’s and Don’ts’):

- DO: Posisikan komponen sehingga area signifikan menghadap anoda.

- DON’T: Jangan menumpuk komponen terlalu rapat, karena ini akan menghalangi aliran larutan dan arus.

- DO: Gunakan titik kontak yang cukup untuk menghantarkan arus yang dibutuhkan tanpa meninggalkan bekas yang berlebihan.

- DON’T: Jangan abaikan perawatan rak. Rak yang kotor atau terlapisi logam berlebih akan menghantarkan arus secara tidak merata.

Seorang insinyur proses berpengalaman pernah berkata, “Jangan pernah meremehkan rak. Rak yang dirancang dengan baik adalah investasi, bukan biaya. Rak yang buruk akan merugikan Anda setiap hari dalam bentuk penolakan dan pengerjaan ulang.”

Kesimpulan: Dari Kontrol Menuju Keunggulan

Mencapai keunggulan dalam pelapisan logam bukanlah permainan untung-untungan; ini adalah ilmu tentang kontrol. Seperti yang telah kita jelajahi, hasil akhir yang sempurna—lapisan yang cerah, tahan lama, dan seragam—adalah produk langsung dari manajemen yang cermat terhadap variabel-variabel inti. Dengan menguasai dua pilar utama, pH dan suhu, Anda memegang kunci untuk secara sistematis menghilangkan cacat, meningkatkan efisiensi, dan pada akhirnya, mendorong profitabilitas.

Panduan ini telah membekali Anda dengan pengetahuan untuk beralih dari pemadam kebakaran reaktif menjadi ahli proses proaktif. Anggaplah ini sebagai buku pedoman praktis Anda dalam perjalanan menuju penguasaan total. Mulailah dengan menerapkan praktik pencatatan yang disiplin untuk pH dan suhu Anda hari ini. Langkah kecil ini adalah fondasi untuk memahami, mengendalikan, dan akhirnya mengoptimalkan seluruh operasi pelapisan Anda.

Untuk perusahaan yang ingin meningkatkan operasional dan memastikan akurasi dalam setiap langkah proses, memiliki instrumen pengukuran dan pengujian yang andal adalah hal yang mutlak. CV. Java Multi Mandiri adalah supplier dan distributor terpercaya untuk berbagai alat ukur dan uji, termasuk pH meter, termometer, hingga alat ukur multiparameter, dan peralatan kontrol kualitas lainnya, yang dirancang khusus untuk aplikasi industri dan kebutuhan klien bisnis. Kami siap menjadi mitra Anda dalam menyediakan peralatan yang dibutuhkan untuk menerapkan prinsip-prinsip dalam panduan ini. Untuk diskusikan kebutuhan perusahaan Anda dan temukan solusi instrumen yang tepat, hubungi tim kami.

Rekomendasi Alat Ukur Multiparameter: pH, Suhu, dll

Conductivity Meter

Multiparameter

Dissolved Oxygen Meter

Conductivity Meter

Conductivity Meter

Multiparameter

Multiparameter

Multiparameter

Disclaimer: The information provided is for educational purposes. Working with plating chemicals involves significant health and safety risks. Always follow manufacturer safety data sheets (SDS) and local regulations. Consult with a qualified professional before implementing process changes.

References

- Products Finishing. (N.D.). Analysis of Common Plating Defects.

- U.S. Environmental Protection Agency (EPA). (2019). Sector Strategies Performance Report: The Metal Finishing Sector.

- Schlesinger, M., & Paunovic, M. (Eds.). (2010). Modern Electroplating. John Wiley & Sons.

- Kushner, A. S., & Kushner, J. B. (2004). Electroplating for the Hobbyist and Professional. Metal Finishing Magazine.